Powłoka powierzchniowa form szklanychto kluczowa technologia wzmacniania powierzchni, stosowana w celu zwiększenia trwałości i wydajności form w środowiskach o wysokiej temperaturze i ścieralności. Pokrywanie powierzchni formy warstwą materiału odpornego na ścieranie, korozję i wysoką temperaturę skutecznie wydłuża żywotność formy szklanej i poprawia jakość produkcji wyrobów szklanych.

Czym jest forma szklana?

Główną funkcją formy szklarskiej jest formowanie szkła po jego roztopieniu, a następnie jego schłodzenie i nadanie mu określonego kształtu.

Popularne formy szklane

•Szkło opakowaniowe

• Szkło optyczne

• Szkło płaskie

Główna rola okładziny powierzchni formy szklanej

•Zwiększenie odporności na zużycie: Formy do szkła są narażone na duże zużycie powierzchni podczas formowania szkła w wysokich temperaturach. Twarda powłoka odporna na zużycie, pokryta powłoką Fusion, może znacznie poprawić odporność powierzchni formy na zużycie, wydłużając tym samym jej żywotność.

•Poprawa odporności na utlenianie w wysokiej temperaturze: W procesie formowania szkła forma jest przez długi czas poddawana działaniu wysokiej temperatury, co sprzyja utlenianiu. Powłoki na materiałach odpornych na wysokie temperatury, takich jak stopy na bazie niklu lub kobaltu, mogą skutecznie ograniczyć straty formy spowodowane utlenianiem.

•Zwiększona odporność na korozję: niektóre materiały pokryte powłoką termojądrową (np. ceramika, stopy na bazie niklu) mają wysoką odporność na korozję, co może zapobiegać korozji i zużyciu form w gorących i wilgotnych środowiskach.

•Poprawa wykończenia powierzchni formy: Wysokiej jakości powłoka ze stopu może zwiększyć płaskość i wykończenie powierzchni formy, co skutkuje błyszczącą i wysokiej jakości powierzchnią wyrobów szklanych.

•Niższe koszty konserwacji: Formy szklane po obróbce polegającej na nakładaniu powłoki przez stapianie są bardziej odporne na ścieranie i wysokie temperatury, co zmniejsza potrzebę częstej wymiany i napraw, a także obniża koszty konserwacji i produkcji.

Materiały powszechnie stosowane do okładzin powierzchni form szklanych

Wybór odpowiedniego materiału okładzinowego ma duże znaczenie w przypadku naprawy form w celu zwiększenia odporności na zużycie i korozję. Do powszechnie stosowanych materiałów należą:

•Stop na bazie kobaltu

•Stopy na bazie niklu

•Powłoki ceramiczne

•Powłoka kompozytowa metalowo-ceramiczna

Metody procesu pokrywania powierzchni formy szklanej

Do pokrywania powierzchni form szklanych stosuje się głównie następujące metody:

1.Okładzina plazmowa

Materiał proszkowy jest topiony i pokrywany powierzchnią formy za pomocą wysokotemperaturowego łuku plazmowego. Warstwa nakładki plazmowej charakteryzuje się dużą gęstością i dużą siłą wiązania, co jest odpowiednie dla form szklanych o złożonych kształtach.

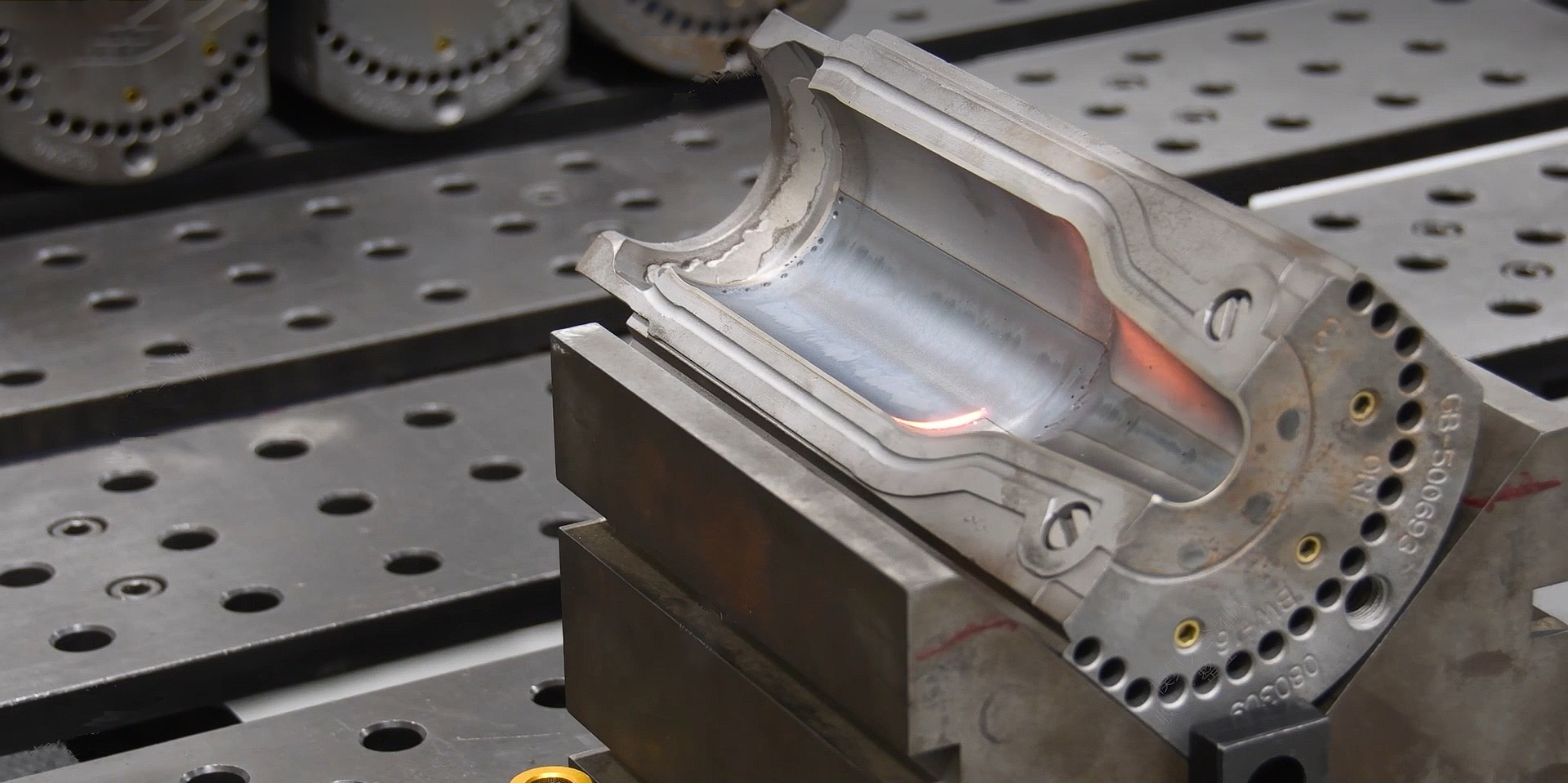

2.Nakładanie laserowe

Zastosowanie wiązki lasera o dużej energii powoduje natychmiastowe podgrzanie, stopienie i przyklejenie do powierzchni formy, w wyniku czego powstaje gęsta powłoka o dużej twardości i małej porowatości.Nakładanie laserowenadaje się do małych, precyzyjnych form, ale jest droższy.

3.Natryskiwanie płomieniem hipersonicznym (HVOF)

Materiał powłokowy jest topiony i przyspieszany za pomocą płomienia o dużej prędkości, a następnie natryskiwany na powierzchnię formy, tworząc gęstą warstwę o wysokiej wytrzymałości. Nadaje się do form szklanych o wysokiej odporności na ścieranie.

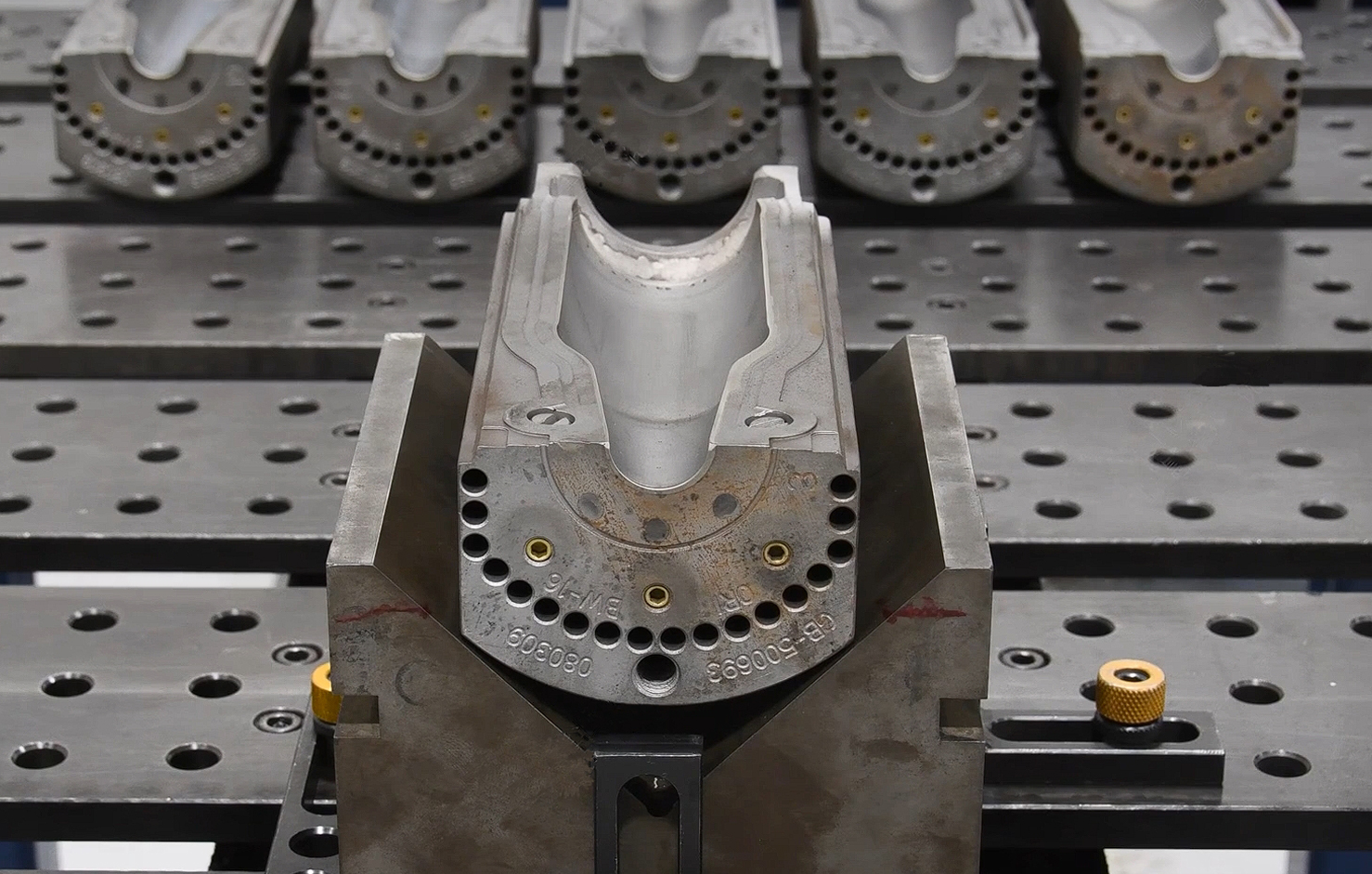

Proces obróbki powierzchni formy szklanej metodą stapiania

1. Wstępne leczenie:Powierzchnia formy jest czyszczona w celu usunięcia oleju, tlenków i innych zanieczyszczeń. Chropowatość powierzchni jest zazwyczaj zwiększana poprzez piaskowanie w celu poprawy przyczepności warstwy okładzinowej.

2.Przygotowanie materiału okładzinowego:Wybierz odpowiedni materiał okładzinowy zgodnie ze szczególnymi wymaganiami formy, np. stop na bazie kobaltu, stop na bazie niklu lub proszek ceramiczny.

3. Operacja okładziny:Zamocuj formę na stole do nakładania powłok, wybierz odpowiedni proces nakładania powłok i jego parametry (np. temperaturę, prędkość natryskiwania itp.) oraz kontroluj grubość i jednorodność warstwy powłoki.

4.Chłodzenie i obróbka końcowa:Po zakończeniu nakładania powłoki należy pozwolić formie ostygnąć naturalnie, aby uniknąć pęknięć lub odkształceń spowodowanych szybkim schładzaniem. W razie potrzeby przeprowadza się szlifowanie lub polerowanie powierzchni, aby poprawić wykończenie powierzchni formy i precyzję powłoki.

5. Kontrola jakości:Badania nieniszczące (np. ultradźwiękowe, rentgenowskie) służą do sprawdzenia jednorodności i grubości powłoki, aby upewnić się, że jakość warstwy platerowanej spełnia wymagania.

Technologia nakładania powłok na powierzchnie form szklarskich może skutecznie poprawić odporność na zużycie, korozję i ciepło form, a także znacząco obniżyć koszty ich konserwacji, jednocześnie poprawiając jakość wyrobów szklanych. Wraz z rozwojem technologii nakładania powłok, jej zastosowanie w formach szklarskich będzie coraz szersze, co dodatkowo wydłuży żywotność i efektywność przetwarzania form szklarskich.

Czas publikacji: 31.10.2024