Noże górnicze to maszyny do wydobywania węgla i drążenia tuneli w kopalniach, stosowane w najnowocześniejszych kopalniach. Zalety i wady noży górniczych bezpośrednio wpływają na wydajność maszyn górniczych i koszty produkcji przedsiębiorstw. Wraz ze wzrostem zapotrzebowania na energię, zwłaszcza węgiel, w celu poprawy wydajności wydobycia moc maszyn górniczych stale rośnie, jakość noży górniczych staje się coraz wyższa. Jako materiał na noże górnicze do maszyn górniczych, wymagane są wysoka wytrzymałość, twardość i odporność na ścieranie, wysoka wytrzymałość na zginanie i odporność na korozję, aby zapobiec pękaniu, zginaniu, odkształcaniu i przedwczesnemu zużyciu noży górniczych.

Ogólna klasyfikacja noży górniczych to: zęby górnicze, zęby kopiące, obrotowe zęby kopiące, itp.

Typowy materiał na kilof górniczy

Typowy materiał na kilof górniczy

Obecnie powszechnie stosowanymi krajowymi i zagranicznymi materiałami na noże górnicze są głównie stopy Cr-Mo, Mn-B, Cr-Ni-Mo, Cr-Mn-Si, Si-Mn-Mo itp. Począwszy od metody produkcji głównego materiału na noże górnicze odlewanego i kutego.

Proces produkcji noży górniczych można podzielić na 3 typy

(1) Korpus noża jest obrabiany i kształtowany, głowica z węglika spiekanego lutowana, podgrzewana w piecu solnym, hartowana izotermicznie solą azotanową i odpuszczana.

(2) Obróbka korpusu noża górniczego i formowanie w piecu solnym, podgrzewanie soli azotanowej, izotermiczne hartowanie, czyszczenie, lutowanie, głowica węglikowa, odpuszczanie.

(3) Technologia integracji lutowania i obróbki cieplnej.

(1) Nawierzchnia z węglika spiekanego. Odporna na zużycie warstwa nawierzchniowa noża górniczego to materiał o wysokiej twardości i odporności na zużycie. W głowicy noża górniczego znajduje się jedna lub kilka warstw materiału, tworzących ochronny pas. Warstwa ta charakteryzuje się wysoką odpornością na ścieranie i korozję. Dzięki temu głowica noża górniczego nie styka się bezpośrednio z urabianym węglem, co zmniejsza tarcie i uderzenia, a także inne czynniki wpływające na zużycie i zużycie noży, wydłużając ich żywotność. Nawierzchnia ma zalety: prostota obsługi, niski koszt, elastyczność działania i możliwość dostosowania do pełnego zakresu prac.

(2) Natryskiwanie cieplne powierzchni. Inną metodą obróbki powierzchni noży górniczych jest zastosowanie technologii natryskiwania cieplnego w celu poprawy odporności na zużycie i wydłużenia żywotności głowicy noża. Natryskiwanie wysokotemperaturowe materiału, takiego jak głowica noża, na warstwę ceramiki metalowej, zwiększa twardość głowicy (HRC ≥ 60), twardość i odporność na zużycie. Żywotność noża może zostać wydłużona o ponad 50%!

(3) Metody metalurgii powierzchni. Technologia metalurgii powierzchni polega na wykorzystaniu łuku plazmowego jako źródła ciepła, a następnie na nałożeniu na powierzchnię materiału podłoża warstwy o równomiernej gęstości, połączonej z mocną specjalną powłoką ochronną, co zapewnia metalurgiczne połączenie powłoki z metalowym podłożem. Napawanie plazmowe to szybki proces krzepnięcia w warunkach nierównowagowych, z wykorzystaniem wzmocnienia z przesyconego roztworu stałego, wzmocnienia dyspersyjnego i wzmocnienia wydzieleniowego oraz innych efektów wzmacniających. Uzyskana warstwa metalurgiczna charakteryzuje się bardzo wysoką odpornością na ścieranie, korozję i utlenianie w wysokiej temperaturze.

(4) Chemiczna obróbka cieplna. Chemiczna obróbka cieplna to nawęglanie, infiltracja borem, infiltracja chromem i inne chemiczne zabiegi cieplne powierzchni noży górniczych, dzięki którym powierzchnia noży górniczych tworzy związki o wyższej twardości, zwiększając odporność na zużycie. Poprzez borowanie 40CrNiMo i obróbkę chromem, powierzchnia noży górniczych tworzy związki boru i chromu, co poprawia twardość powierzchni i odporność na zużycie, wydłużając tym samym żywotność noży górniczych.

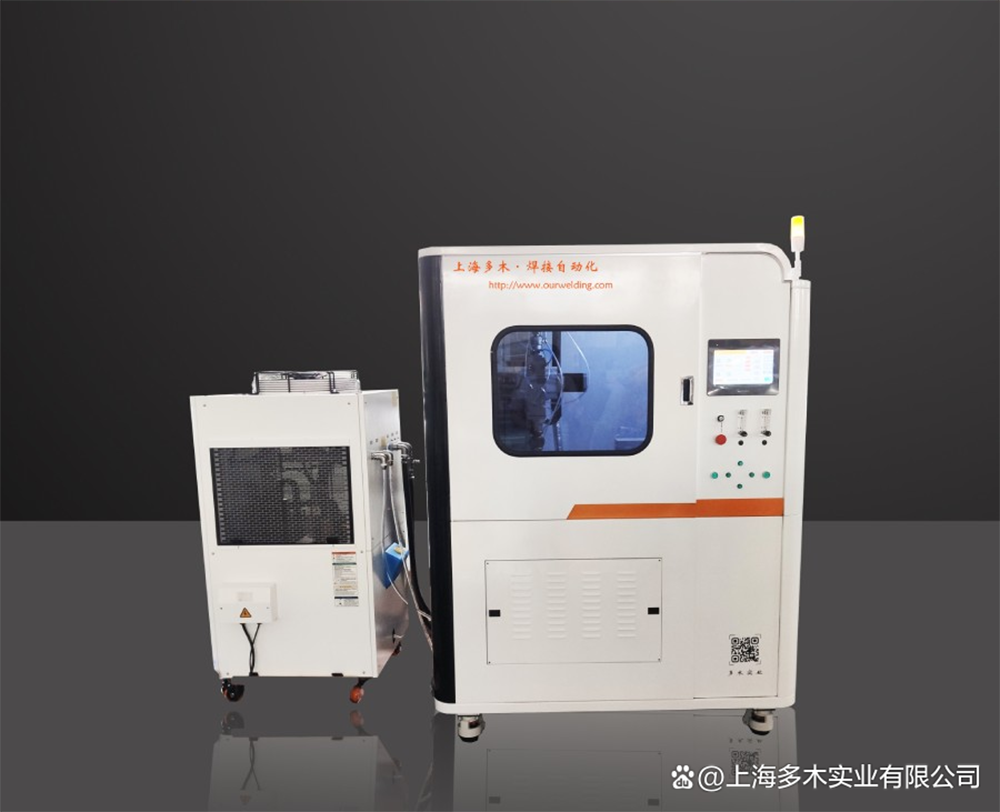

Proces napawania laserowego noży górniczych

Wykorzystanie lasera jako źródła ciepła do stopienia proszku na powierzchni przedmiotu obrabianego, wiązanie metalurgiczne, charakteryzujące się wysoką wytrzymałością wiązania i niskim współczynnikiem rozcieńczenia. Napawanie laserowe to nowa technologia modyfikacji powierzchni. Zasada polega na wykorzystaniu wiązki laserowej o wysokiej gęstości, różniącej się składem, właściwościami stopu i powierzchni podłoża. Szybkie topienie powoduje formowanie się powierzchni podłoża, a warstwa stopu ma zupełnie inny skład i właściwości. Proces szybkiego krzepnięcia w porównaniu z napawaniem, natryskiwaniem, powlekaniem i innymi tradycyjnymi metodami charakteryzuje się niskim współczynnikiem rozcieńczenia, gęstością tkanki, powłoką i wiązaniem podłoża, co umożliwia łączenie większej liczby materiałów, a także pozwala na uzyskanie dużej różnicy wielkości cząstek i zawartości.

Noże górnicze do napawania laserowego charakteryzują się odpornością na zużycie, długą żywotnością, odpornością na pękanie i brakiem iskrzenia. Nie tylko obniżają koszty wydobycia węgla i zmniejszają pracochłonność pracy, ale także stanowią dobre rozwiązanie długotrwałego problemu zagrożenia bezpieczeństwa wydobycia węgla, wynikającego z użycia noży górniczych w procesie generowania iskier. Zastosowanie materiałów do napawania laserowego zapewnia wszechstronność i kontrolę wskaźników wydajności warstwy napawania oraz kształtu warstwy napawania. Materiały do napawania laserowego i proces napawania stanowią kompleksowe rozwiązanie problemu lutowania na powierzchni zęba spowodowanego mięknięciem podczas wyżarzania.

Czas publikacji: 11 września 2023 r.