플라즈마 용접 토치고정밀 용접 작업을 위한 효율적인 용접 도구로 널리 사용됩니다. 작동 원리는 고온 아크와 가스 흐름을 포함하므로 사용 시 몇 가지 일반적인 문제가 발생할 수 있습니다. 다음은 플라즈마 용접 토치의 일반적인 문제와 해결 방법입니다.

1. 용접 아크 불안정성

원인 분석:

- 용접전원의 출력이 불안정하고 전류의 변동이 심합니다.

- 용접총의 노즐이나 전극이 손상되어 가스 흐름이 고르지 않습니다.

- 가스 공급 압력이 불안정하거나 가스 품질이 좋지 않습니다(예: 산소가 너무 많음, 아르곤 불순물).

- 용접 전류가 너무 낮거나 아크가 제대로 조정되지 않았습니다.

해결책:

- 용접 전원 공급 장치를 점검하여 전압과 전류가 안정적인지 확인하세요.

- 손상된 전극이나 노즐을 점검하여 교체하고, 전극과 노즐 사이의 간격을 적절히 유지하세요.

- 공급되는 가스의 순도를 확인하기 위해 가스 압력과 유량을 확인하세요.

- 용접 전류와 아크 길이를 정상 작동 범위 내에 있도록 조정하세요.

2. 불안정한 용접 용융 풀, 불균일한 용접 이음새 발생

원인 분석:

- 용접 전류를 잘못 설정하거나 너무 높거나 낮게 설정하면 용융 풀의 안정성에 영향을 미칠 수 있습니다.

- 가스 유량이 너무 크거나 작아서 가스가 충분히 퍼지지 않고 용접 형상에 영향을 미칩니다.

- 용접 토치와 작업물 사이의 거리가 너무 멀거나 너무 가까워서 아크가 불안정해집니다.

해결책:

- 용접재료와 판두께에 따라 전류와 전압을 적절히 조절하세요.

- 가스 흐름을 조절하여 가스가 균일하게 분포되도록 하고 가스 구멍이나 이물질이 생기는 것을 방지합니다.

- 용접 토치와 작업물 사이의 거리를 조절하여 적절한 아크 길이를 유지하세요.

3. 전극이 마모되었거나 너무 빨리 타버렸습니다.

원인 분석:

- 용접 전류가 너무 높아 전극이 과열됩니다.

- 가스 흐름이 부족하고 냉각 효과가 좋지 않습니다.

- 용접 환경에 오염 물질(예: 오일, 습기 등)이 존재하면 아크 불안정성이 발생하고, 이로 인해 전극 마모가 증가합니다.

해결책:

- 용접 전류가 너무 높거나 너무 낮지 않도록 확인하고 조정하세요.

- 냉각 효과를 높이기 위해 가스 흐름을 늘리세요.

- 용접 환경을 깨끗하게 유지하고 작업물 표면의 오염을 방지하세요.

4. 막힌 노즐 또는 탄소 침전물

원인 분석:

- 가스 흐름이 부족하거나 불안정하면 내부에 탄소가 쌓이게 됩니다.대통 주둥이.

- 용접 시 부적절한 전류를 사용하거나 아크 길이가 너무 길어 노즐에 부담이 커짐.

- 용접 재료의 품질로 인해 과도한 그을음이나 불순물이 발생합니다.

해결책:

- 원활한 공기 흐름을 위해 노즐을 정기적으로 점검하고 청소하세요.

- 노즐이 과열되는 것을 방지하기 위해 전류와 아크 길이를 조절하세요.

- 불순물 발생을 최소화하기 위해 고품질 용접재료를 사용하세요.

5. 용접총 과열

원인 분석:

- 용접 전류가 너무 높아서 용접 토치가 너무 자주 작동하고 열 방출이 충분하지 않습니다.

- 용접 공정을 과도하게 사용하면 용접 토치의 방열이 적절하게 이루어지지 않습니다.

- 용접 건 냉각 시스템(수냉식 또는 공냉식)이 고장났거나 효율이 낮습니다.

해결책:

- 용접 시간과 빈도를 조절하고, 너무 오랫동안 연속해서 작업하지 않도록 하세요.

- 토치 냉각 시스템을 점검하고 수리하여 제대로 작동하는지 확인하세요.

- 과열을 방지하기 위해 적절한 전류와 용접 매개변수를 사용하세요. 6.

6. 가스 누출

원인 분석:

- 느슨하거나 손상된 가스 파이프, 피팅 또는 밸브로 인해 가스가 누출됩니다.

- 토치 연결 부위의 밀봉이 불량하거나 용접 중 발생하는 고온으로 인해 밀봉재가 손상되었습니다.

해결책:

- 가스 파이프와 부속품을 정기적으로 검사하여 견고한 연결을 보장합니다.

- 가스 누출을 방지하기 위해 열화되거나 손상된 씰을 교체하세요.

- 고온에서 파손되지 않도록 적절한 밀봉재를 사용하세요.

7. 용접 중 기공

원인 분석:

- 가스 공급이 불안정하거나 불순하여 보호 가스가 용접부를 완전히 덮을 수 없습니다.

- 용접 중에 작업물 표면에 기름, 습기 또는 기타 불순물이 존재하면 용융 풀이 오염됩니다.

- 용접 전류가 너무 낮아 용융 풀이 불완전해지고 가스가 효과적으로 빠져나갈 수 없습니다.

해결책:

- 안정적인 가스 공급과 품질이 보장된 가스 순도를 보장합니다.

- 작업물 표면에 기름, 습기 또는 기타 오염 물질이 없는지 확인합니다.

- 가스 막힘을 방지하기 위해 용융 풀이 완전히 형성되도록 전류 및 용접 매개변수를 조정합니다.

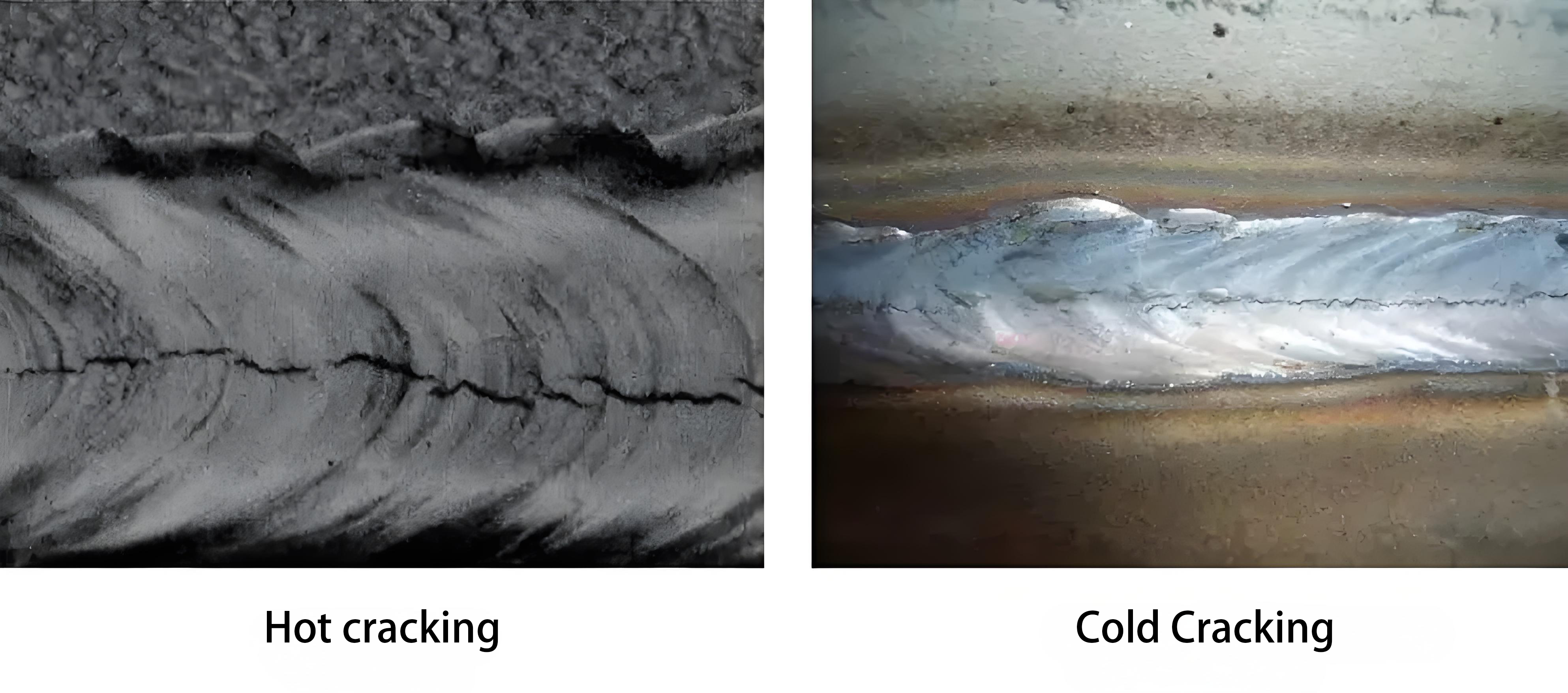

8. 용접부 표면의 균열

원인 분석:

- 용접 중 냉각 속도가 너무 빨라 과도한 열응력이 발생합니다.

- 용접재료와 모재의 적합성이 낮거나, 용접재료의 선정이 부적절함.

- 부적절한 용접 공정(과도한 가열이나 고르지 못한 냉각 등)

해결책:

- 용접 냉각 속도를 조절합니다. 예열이나 후열처리를 통해 열응력을 줄일 수 있습니다.

- 적절한 용접재료를 선택하고 모재와 호환되는지 확인하세요.

- 과도한 가열이나 고르지 못한 냉각을 피하기 위해 용접 공정을 조정하세요.

그만큼플라즈마 토치사용 중 여러 문제가 발생할 수 있으며, 이러한 문제는 주로 용접 전류, 가스 흐름, 노즐 및 전극 유지 관리, 용접 환경 및 기타 요인과 관련이 있습니다. 다양한 문제에 대해 적절한 조정 및 수리 조치를 취하면 용접 품질을 효과적으로 향상시키고 장비의 수명을 연장할 수 있습니다.

게시 시간: 2024년 11월 28일