急速に変化する今日の新エネルギー車技術において、高電圧配線ハーネス電力伝送のニューラルネットワークであるアルミニウム導体は、極めて重要です。自動車用ワイヤーハーネスでは、軽量でコスト効率に優れたアルミニウム導体が徐々に銅導体に取って代わりつつあり、それに伴う電気化学的腐食、高温クリープ、導体の酸化といった課題への効果的な対処方法が業界の注目を集めています。本稿では、アルミニウム電力ハーネスの溶接技術として主流となっている4つの技術について解説します。摩擦溶接と圧着、摩擦溶接、超音波溶接、プラズマ溶接,新エネルギー高電圧配線ハーネスの製造のための科学的選択基準。

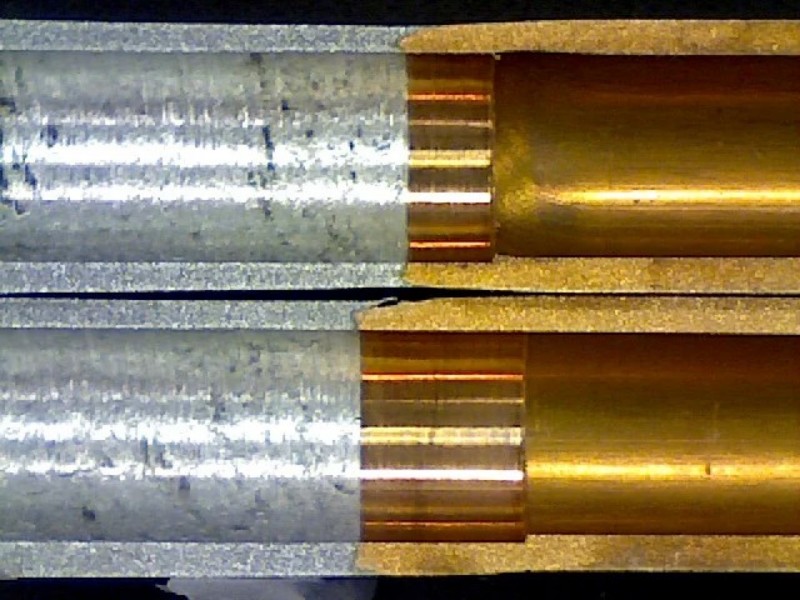

摩擦溶接と圧着技術銅とアルミニウムの棒を巧みに摩擦圧接して合金遷移層を形成することで、熱膨張係数の差によって引き起こされる熱クリープの問題を解決するだけでなく、ガルバニック腐食を効果的に抑制します。その後の油圧圧着工程により、電気的および機械的特性がさらに向上し、接続の信頼性が確保されます。

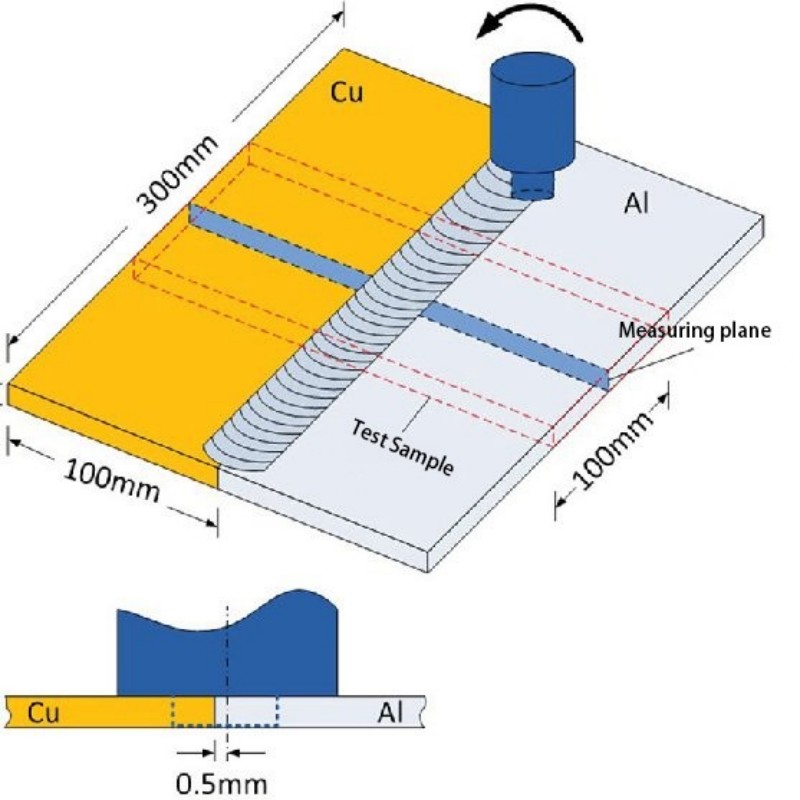

摩擦溶接銅とアルミニウムの界面を直接溶接することで、密着性の高い遷移層を形成し、腐食のリスクを低減し、プロセスを簡素化します。ただし、特殊な設備の導入と溶接品質の不安定さが考慮すべき要素となります。

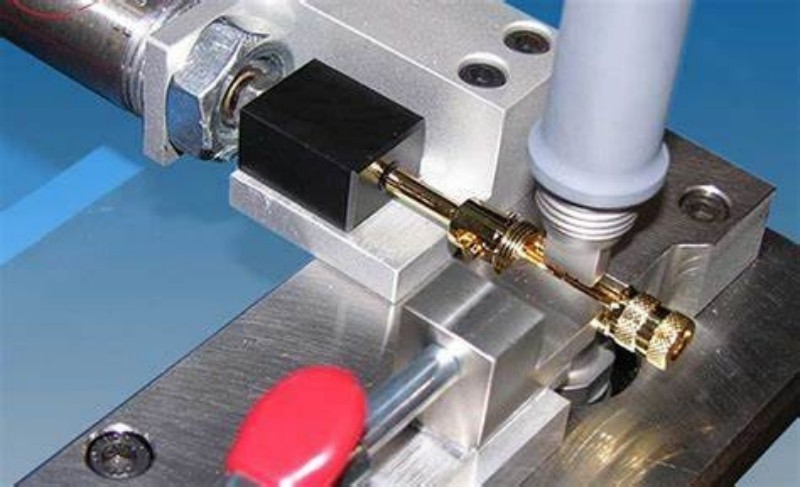

超音波溶接高周波振動により、銅とアルミニウムの間に合金遷移層の形成を誘発し、酸化層を除去しながら腐食を効果的に防止し、溶接継手の電気的・機械的特性を向上させます。費用対効果と普及率は大きな利点ですが、耐振動性が不足しているため、特定のシナリオでの適用が制限されます。

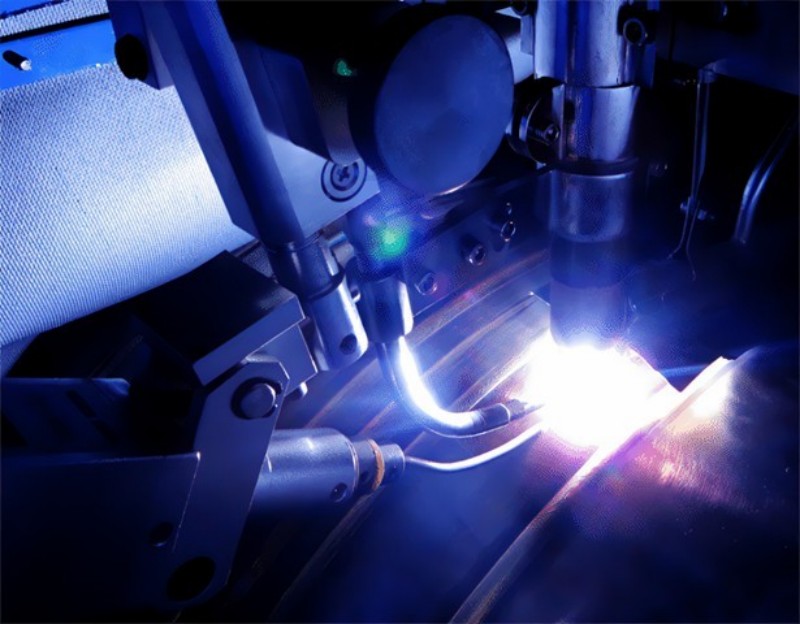

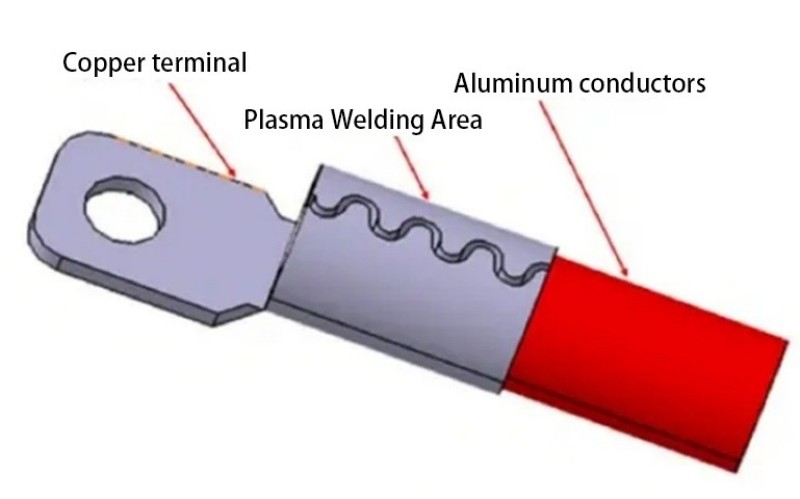

プラズマ溶接一方、プラズマ溶接は、圧着とはんだ付けという二重の保護構造により、優れた耐腐食性と耐熱クレーター性を実現します。高い圧縮率により酸化皮膜を分解し、接触抵抗を低減します。また、はんだ付けにより優れたシール効果が得られ、接続部の電気的・機械的な強化を実現します。プラズマ溶接は、その包括的な利点から、高電圧ハーネス溶接に最適な選択肢と考えられています。

まとめると、各溶接技術にはそれぞれ独自の長所があり、新エネルギー高圧ワイヤーハーネスの溶接ニーズにおいては、コスト、効率、安全性能、そして実際の作業条件を総合的に考慮する必要があります。優れた総合性能を持つプラズマコール溶接は、高圧ワイヤーハーネス溶接分野において幅広い応用展望を示しており、新エネルギー自動車産業の軽量化、高性能化、高信頼性化、そしてパワフルな駆動力の実現に貢献します。技術革新の継続に伴い、新エネルギー高圧ワイヤーハーネスの溶接技術は今後も継続的に最適化され、グリーン走行にさらに強固な技術サポートを提供していくでしょう。

投稿日時: 2024年11月22日