L'uso della tecnologia di rivestimento al plasma per rinforzare la superficie delle punte da trapano PDC è un mezzo efficace per migliorarne la resistenza all'usura, agli urti e alla corrosione.

1. Fase di preparazione

(1) Determinare il materiale di rivestimento

- Materiali di rivestimento comunemente utilizzati:

- Lega a base di cobalto: elevata resistenza all'usura e alla corrosione.

- Lega a base di nichel: resistente all'ossidazione ad alta temperatura e alla corrosione chimica.

- Leghe a base di ferro: economiche e adatte a requisiti di resistenza all'usura media.

- Leghe rinforzate con particelle ceramiche: ad esempio WC (carburo di tungsteno), TiC (carburo di titanio), ecc. per requisiti di resistenza all'usura molto elevati.

(2) Determinazione dell'area di rivestimento

- Il rivestimento per fusione delle punte da trapano PDC solitamente ha come obiettivo:

- Parte laterale: per migliorare la resistenza all'usura e ridurre l'attrito e la perdita di taglio.

- La superficie della carcassa: per migliorare la resistenza complessiva alla corrosione e agli urti.

(3) Pretrattamento superficiale

- Pulire la zona di rivestimento per rimuovere olio, ossidi, rivestimenti e impurità.

- Trattamento meccanico di levigatura o sabbiatura per aumentare la rugosità della superficie e migliorare l'adesione dello strato di rivestimento fuso al substrato.

2. Implementazione del processo di rivestimento

(1) Installazione dell'attrezzatura per il rivestimento al plasma

- Composizione dell'attrezzatura:

Pistola per saldatura al plasma, alimentatore di polvere, macchina per saldatura al plasma automatizzata, ecc.

- Impostare i parametri chiave:

- Corrente e tensione dell'arco: selezionare in base al materiale da rivestire, generalmente nell'intervallo 100-300 A.

- Apporto termico: regolare per controllare la deformazione del substrato e il tasso di diluizione.

- Velocità di alimentazione della polvere: solitamente compresa tra 10 e 50 g/min per garantire l'uniformità dello strato di rivestimento.

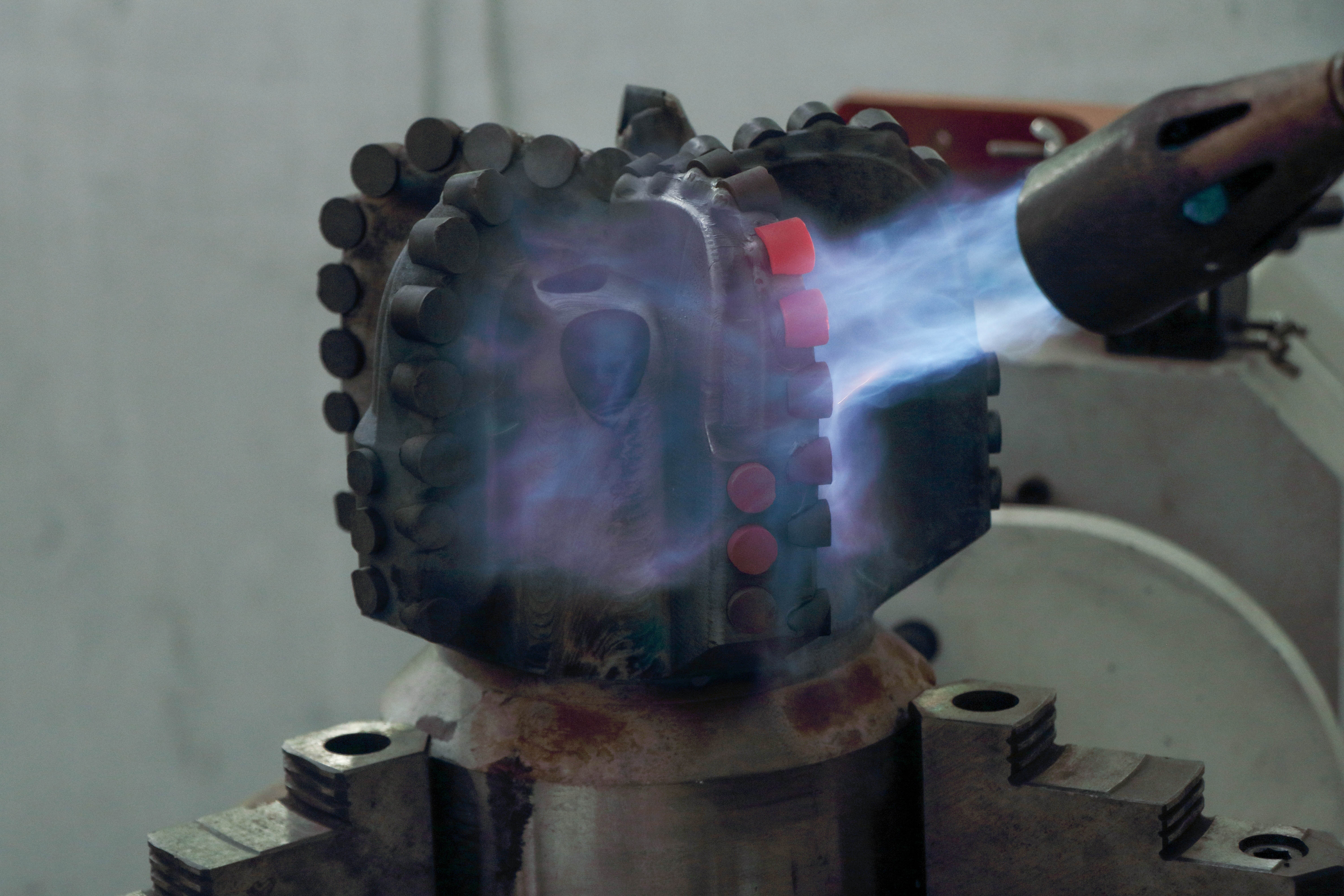

(2) Esecuzione del rivestimento

- Il processo di rivestimento:

1. avvio dell'arco al plasma, formazione di una pozza di fusione ad alta temperatura.

2. Attraverso il sistema di alimentazione della polvere, il materiale in polvere viene spruzzato nella vasca fusa e legato metallurgicamente al substrato.

3. in base alla forma della punta del trapano, lungo il percorso impostato per un rivestimento uniforme, per garantire che non vi siano perdite di rivestimento o sovrafusione.

- Controllo dell'influenza termica: evitare il surriscaldamento o la deformazione del substrato della punta del trapano PDC regolando i parametri dell'arco al plasma e il metodo di raffreddamento.

(3) Trattamento di raffreddamento

- Raffreddamento naturale o adozione di un metodo di raffreddamento a velocità controllata per evitare crepe causate da stress termico.

3. Fase post-trattamento

(1) Controllo della qualità del rivestimento

- Ispezione dell'aspetto: osservare se lo strato di rivestimento è uniforme, privo di crepe e fori d'aria.

- Test delle prestazioni: misurare la durezza, lo spessore (solitamente 0,5 ~ 3 mm), la forza di legame e altri indicatori.

- Prove non distruttive: utilizzare test a ultrasuoni o a raggi X per individuare i difetti interni.

(2) Finitura

- Se la superficie risulta ruvida dopo la fusione, è necessario un trattamento di tornitura o rettifica per soddisfare i requisiti di dimensione e forma delle punte da trapano PDC.

(3) Ottimizzazione delle prestazioni

- Trattamento termico: temprare o rinvenire lo strato di rivestimento fuso, se necessario, per ottimizzarne ulteriormente le proprietà organizzative.

4. Precauzioni

1. Evitare danni da surriscaldamento

- Durante il rivestimento al plasma, l'apporto di calore deve essere rigorosamente controllato per evitare danni termici all'inserto PDC e al substrato.

2. Abbinamento dei materiali

- Il materiale di rivestimento deve essere abbinato al materiale del substrato del bit PDC per garantire la resistenza dell'adesione e la costanza delle prestazioni.

3. Controllo ambientale

- Per quanto possibile in un ambiente con bassa umidità o con gas protettivo per evitare che l'ossidazione comprometta la qualità del rivestimento.

Questo processo può essere utilizzato per migliorare le prestazioni delle nuove punte PDC e per riparare quelle usurate.

Data di pubblicazione: 09-01-2025