Le rechargement dur est une technique consistant à déposer une couche de matériau résistant à l'usure, à la corrosion ou à haute résistance sur une surface métallique par soudage, projection thermique ou autres procédés, principalement utilisée pour améliorer la résistance à l'usure, la résistance aux chocs et la résistance à la corrosion des équipements et des pièces mécaniques afin d'en prolonger la durée de vie.

Méthodes de soudage de rechargement dur

Revêtement de soudage

Le rechargement par placage est la méthode de traitement de surface la plus courante, utilisant des techniques telles que le soudage à l'arc,soudage à l'arc,TIG, MIG or soudage plasmafusionner des matériaux résistants à l'usure à la surface du matériau de base.

•Méthodes couramment utilisées

Soudage à l'arc manuel (SMAW)Convient aux réparations de petite et moyenne envergure, à faible coût.

Soudage à l'arc sous protection gazeuse (MIG/MAG/GMAW): convient au soudage en continu, vitesse de soudage rapide.

Soudage à l’arc tungstène-argon (TIG/GTAW) :Convient aux pièces de précision nécessitant un bon contrôle.

Soudage à l'arc par transfert de plasma (PTA): convient aux matériaux de haute dureté, soudage de haute précision.

•Matériaux applicables

Alliages à base de cobalt (par exemple, Stellite)

Alliages à base de nickel (par exemple NiCrMo)

Alliages à base de fer (par exemple, fonte à haute teneur en chrome)

composites en carbure de tungstène

Projection thermique

L'utilisation de la projection à la flamme ou au plasma pour faire fondre et pulvériser des poudres ou des fils sur la surface d'un substrat afin de former une couche résistante à l'usure liée mécaniquement.

•Types

Projection à la flamme

Projection plasma (APS)

Projection de combustible à haute vitesse (HVOF)

•Avantages

Convient pour l'amélioration de grandes surfaces

Faible distorsion, convient aux pièces à parois minces

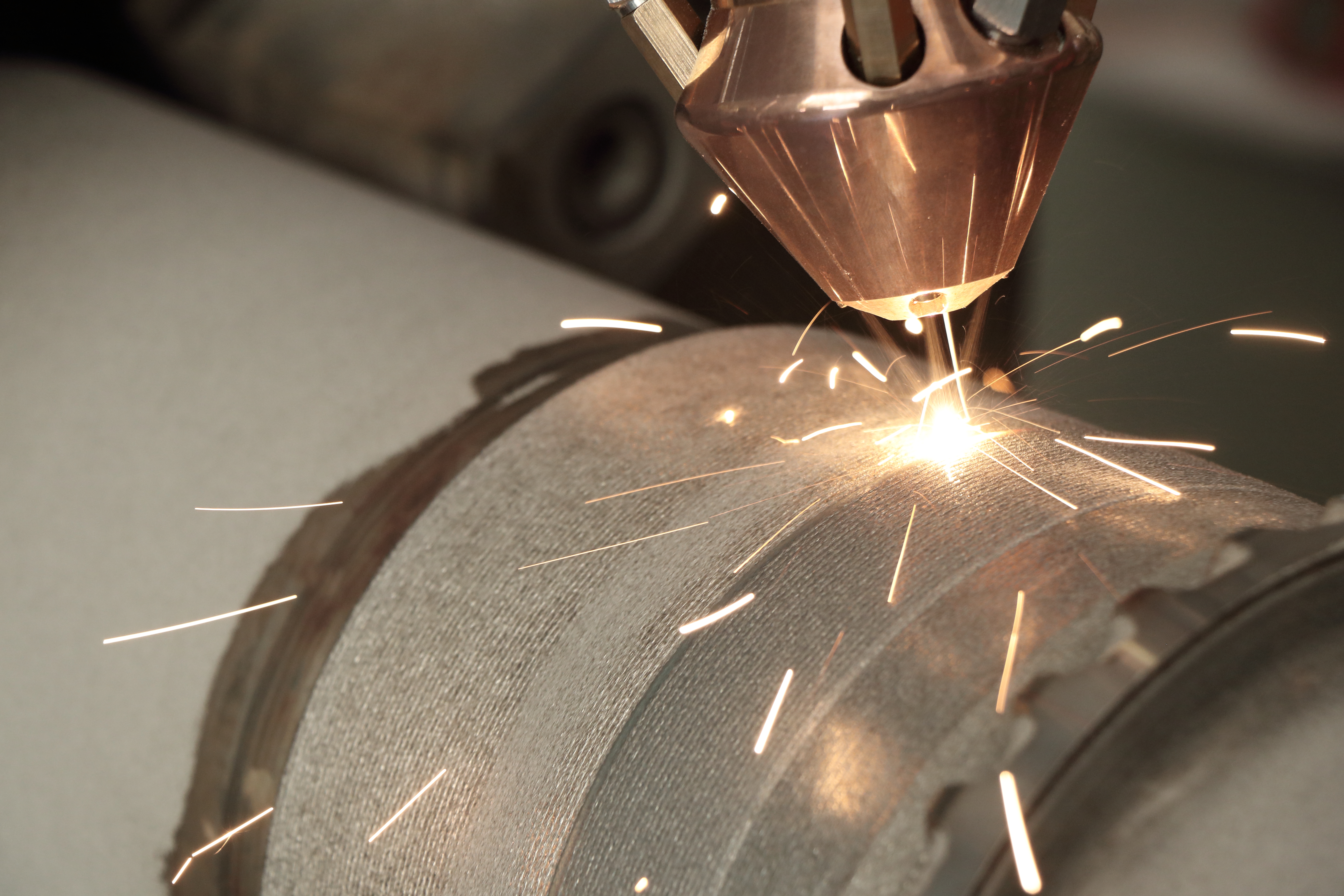

Rechargement laser

Rechargement laserutilise un faisceau laser à haute énergie pour faire fondre et déposer une poudre d'alliage sur la surface d'un substrat afin de former un revêtement haute performance.

•Caractéristiques

Contrôle précis du taux de dilution

Convient aux pièces haut de gamme (ex. moules, pales de turbine)

Quels sont les avantages du soudage de rechargement dur ?

•Résistance à l'usure améliorée : convient aux conditions de travail à forte abrasion, prolongeant la durée de vie de l'équipement.

•Amélioration de la résistance à la corrosion : convient aux environnements chimiques et marins, améliorant la résistance à la corrosion.

•Réduit les coûts de maintenance : diminue la fréquence de remplacement des équipements et améliore la productivité.

•Adapté à la réparation et à la remise à neuf : peut être utilisé pour réparer les pièces usées, réduisant ainsi le gaspillage de matériaux.

Cas d'application du soudage de rechargement dur

1. Machines minières

•Problème : La tête du marteau du concasseur, les dents du godet, etc., sont sujettes à une usure à long terme et ont une durée de vie courte.

•Solution : Adopter une fonte à haute teneur en chrome ou un soudage par rechargement dur au carbure de tungstène pour améliorer la résistance à l'usure de 2 à 5 fois.

2. Pétrochimie

•Problème : La surface d'étanchéité de la vanne est affectée par la corrosion et les hautes températures.

•Solution : Utiliser un soudage de revêtement en alliage à base de cobalt (par exemple Stellite 6) pour améliorer la résistance à la corrosion.

3. Équipement métallurgique

•Problème : Les surfaces des rouleaux étaient usées, ce qui affectait la précision du produit.

•Solution : Utiliser le soudage à l'arc plasma transféré (PTA) pour améliorer la résistance à l'usure et prolonger la durée de vie.

Le soudage de surface dure est un procédé important pour améliorer la résistance à l'usure et à la corrosion des pièces, et il est largement utilisé dans le secteur du soudage.fabrication et réparationDans le domaine des équipements soumis à une forte usure, le rechargement dur, grâce au développement de l'automatisation et des technologies de soudage intelligentes, jouera un rôle de plus en plus important, garantissant ainsi la longévité des équipements.

Date de publication : 5 mars 2025