Existen numerosos métodos de soldadura, cada uno con sus propios principios, ventajas, desventajas y áreas de aplicación. A continuación, se ofrece una descripción detallada de los métodos de soldadura más comunes, incluyendo sus principios, características, ventajas, desventajas, áreas de aplicación y un análisis comparativo con otros métodos.

1. Clasificación de los métodos de soldadura

Los métodos de soldadura se pueden dividir a grandes rasgos en las siguientes categorías:

•Soldadura por fusión (por ejemplo, soldadura por arco, soldadura láser, etc.): fusión de metales mediante calentamiento hasta alcanzar un estado fundido.

•Soldadura por presión (por ejemplo, soldadura por fricción, soldadura por difusión, etc.): unión de metales mediante la acción de la presión, sin fusión.

•Soldadura fuerte (por ejemplo, soldadura blanda, soldadura dura): unión de piezas de trabajo utilizando materiales de relleno de bajo punto de fusión.

2. Métodos comunes de soldadura explicados

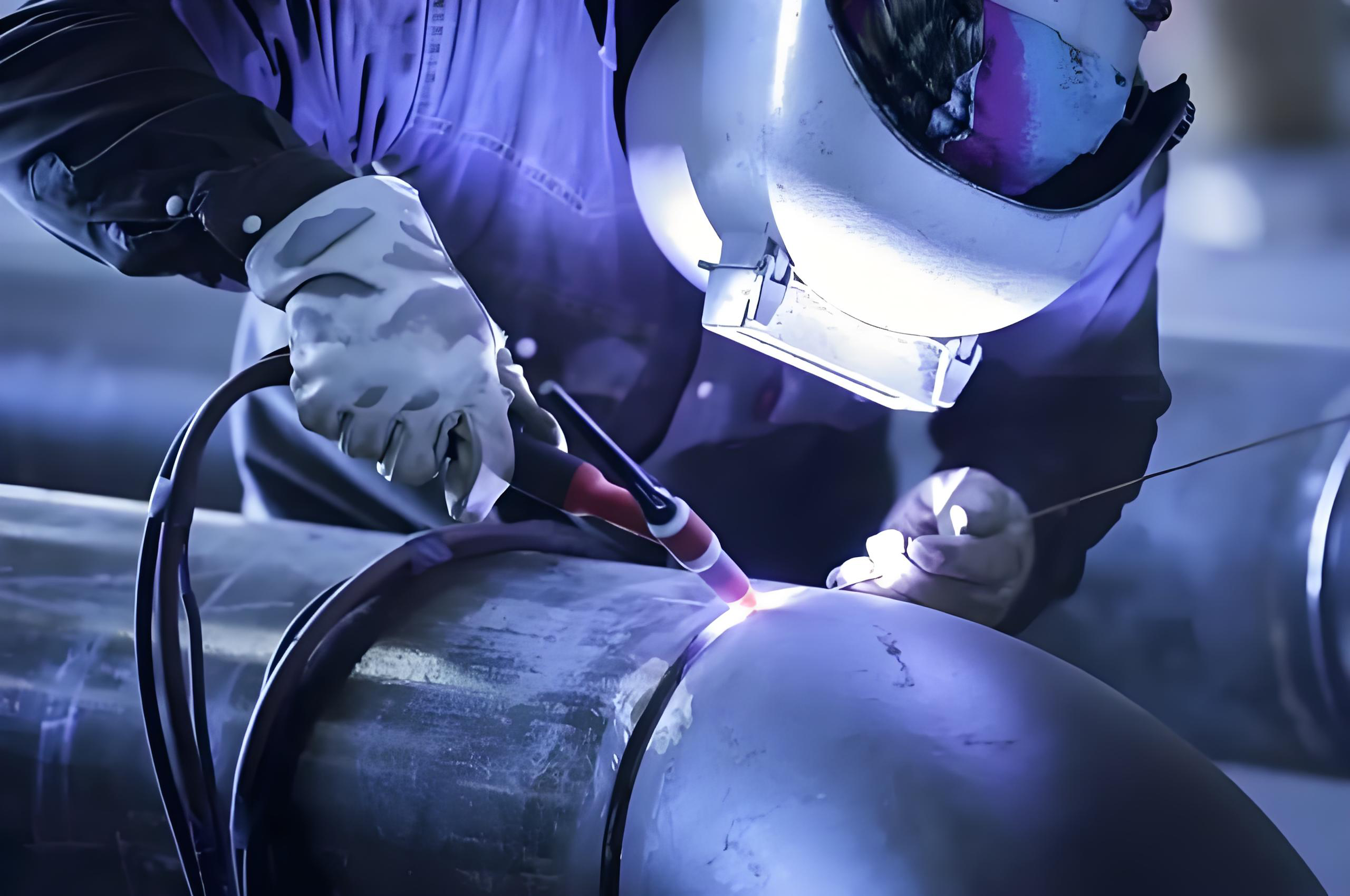

2.1 SMAW - Soldadura por arco metálico protegido

PrincipioLa soldadura manual por arco utiliza un arco eléctrico entre el electrodo y el material base para generar altas temperaturas (alrededor de 4000 °C) que funden ambos materiales y forman la soldadura. El recubrimiento del electrodo produce un gas protector durante el proceso de soldadura para evitar la oxidación de la soldadura.

Características:

Soldadura con varilla de soldadura (núcleo + revestimiento de fundente).

Apta para soldar en diferentes posiciones, como soldadura de pie y soldadura con apoyo.

Puede funcionar al aire libre con bajos requisitos ambientales.

Ventajas:

Equipo sencillo, funcionamiento flexible, apto para trabajos de campo o de mantenimiento.

Puede soldar diversos metales, como acero al carbono, acero inoxidable, hierro fundido, etc.

Adecuado para soldar piezas de formas complejas.

Desventajas:

Baja eficiencia de soldadura, la varilla de soldadura necesita ser reemplazada con frecuencia.

La calidad de la soldadura se ve muy afectada por la técnica del soldador, y es fácil que se produzcan defectos de soldadura (como porosidad y escoria).

La soldadura produce más humos y polvo, lo cual es más contaminante para el medio ambiente.

Aplicaciones:

Adecuado para la construcción, el mantenimiento, la construcción de puentes, oleoductos, la construcción naval y otras industrias.

Adecuado para proyectos a pequeña escala y operaciones de campo.

2.2 GMAW - Soldadura por arco metálico con gas

Principio:La soldadura con protección gaseosa utiliza un alambre alimentado continuamente como electrodo, generando un arco en un ambiente de gas protector (como argón o dióxido de carbono), fundiendo el alambre y el material base para formar una soldadura.

Clasificación:

Soldadura MIG (Metal Inert Gas): utiliza gas inerte (como argón), adecuada para aleaciones de aluminio, acero inoxidable y otros materiales.

Soldadura MAG (Metal Active Gas): uso de gas activo (dióxido de carbono o mezcla de gases), adecuada para soldadura de acero dulce y acero estructural.

Características:

Adoptar la alimentación automática de alambre para mejorar la eficiencia de la soldadura.

Superficie de soldadura lisa y calidad de soldadura estable.

Sensible a las condiciones ambientales (viento, humedad), no apto para construcción en exteriores.

Ventajas:

Alta velocidad de soldadura, adecuada para la producción en masa.

Puede utilizarse para soldadura de placas delgadas, con pequeñas deformaciones.

Es fácil implementar la soldadura automatizada, como la soldadura robótica.

Desventajas:

Mayor coste del equipo, necesidad de sistema de suministro de gas.

No debe utilizarse en entornos con vientos fuertes, ya que el gas protector se dispersaría, afectando la calidad de la soldadura.

Apto para superficies metálicas limpias, no apto para piezas de trabajo con óxido intenso o manchas de aceite.

Aplicaciones:

Fabricación de automóviles, barcos, puentes, industria de electrodomésticos, etc.

Adecuado para la producción industrial de alta eficiencia y alta calidad.

PrincipioLa soldadura TIG utiliza un electrodo de tungsteno no fundible para generar un arco, que funde el metal base y el metal de aporte bajo protección de argón para formar una soldadura.

Características:

Soldadura de alta calidad, lisa y con un acabado impecable.

Adecuado para soldadura de alta precisión, como en la industria aeroespacial y de equipos médicos.

Adecuado para soldadura de chapa fina y metales no ferrosos (aluminio, cobre, titanio).

Ventajas:

Cordón de soldadura sin salpicaduras, de alta calidad, apto para soldadura de precisión.

Adecuado para soldadura de metales diferentes.

El gas protector (argón) previene eficazmente la oxidación de la soldadura.

Desventajas:

Baja velocidad de soldadura, baja eficiencia.

Equipos costosos, altos requisitos de habilidad para los soldadores.

Afectado por el viento, no apto para soldadura al aire libre.

Aplicaciones:

Industrias aeroespacial, electrónica, médica y de fabricación de precisión.

Tubería de acero inoxidable, soldadura de piezas estructurales de aleación de aluminio

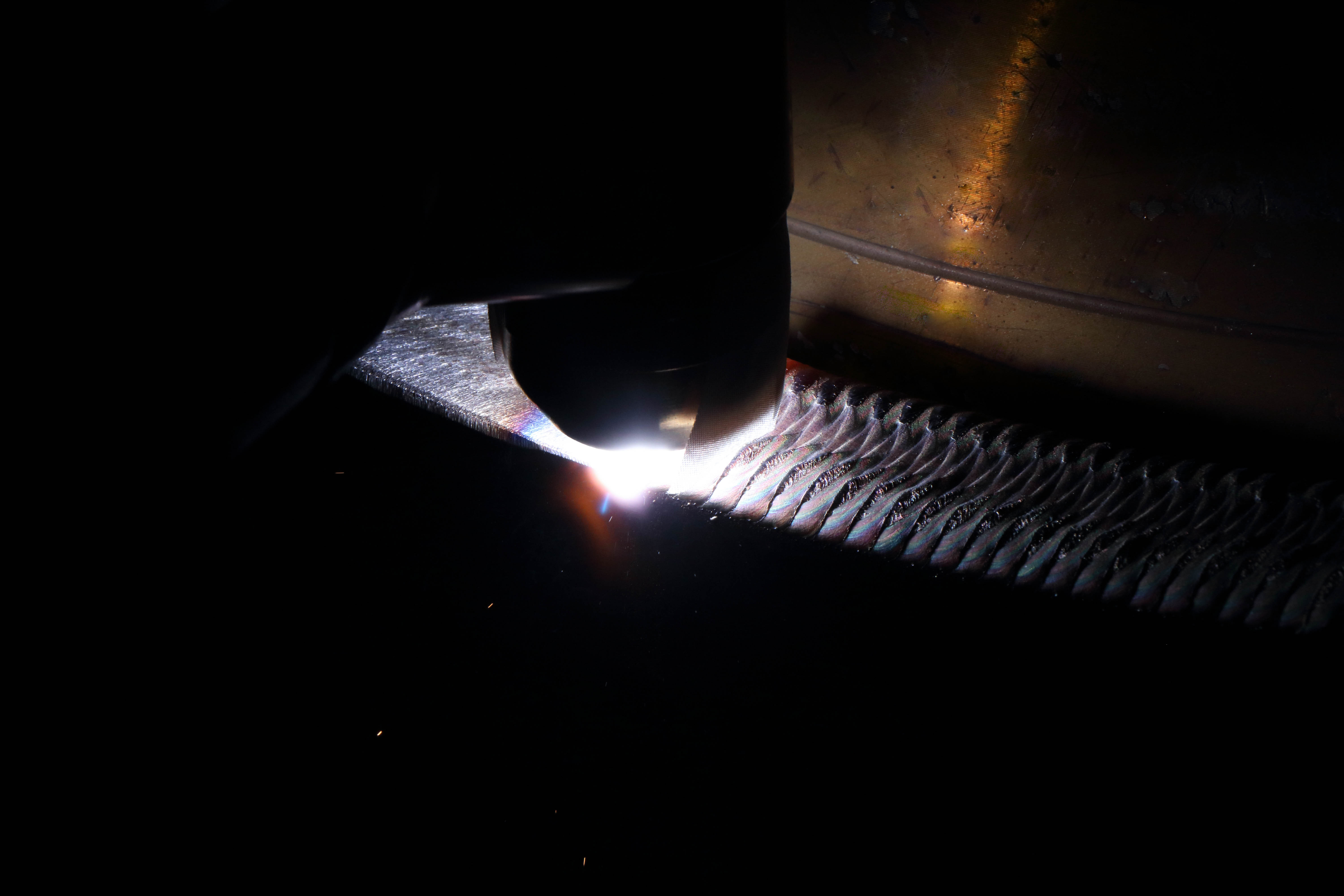

2.4 SAW - Soldadura por arco sumergido

Principio:La soldadura por arco sumergido utiliza un fundente para cubrir el arco, que se funde a altas temperaturas para formar una capa protectora que mantiene la soldadura libre de aire.

Características:

Adecuado para soldadura de placas gruesas, como puentes y fabricación de calderas.

Solo puede utilizarse para soldadura horizontal; no es aplicable a soldadura vertical, soldadura en elevación ni otras posiciones.

Ventajas:

Velocidad de soldadura rápida, alta eficiencia, apta para la producción en masa.

Alta calidad de soldadura, el fundente previene defectos de soldadura (porosidad, grietas).

Sin exposición al arco eléctrico, menos humos de soldadura, mejor ambiente de trabajo.

Desventajas:

Solo puede utilizarse para soldadura en línea recta, no es aplicable a soldadura de formas complejas.

Equipos de mayor tamaño, no aptos para soldar piezas pequeñas.

Aplicaciones:

Soldadura de placas gruesas, tuberías, puentes y recipientes a presión.

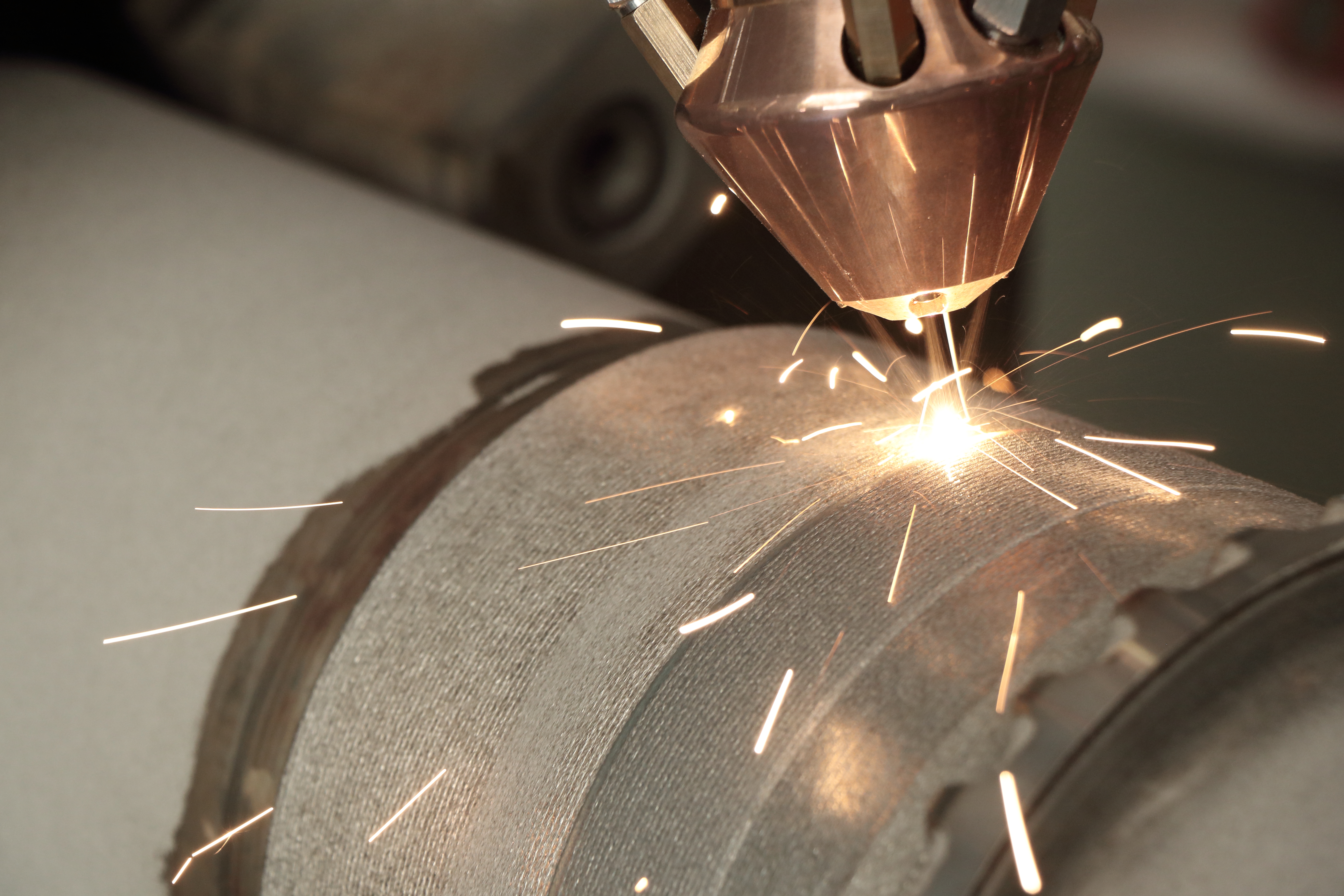

Principio:Soldadura mediante arco de plasma de alta temperatura para fundir metal.

Ventajas:

Energía concentrada, mínima distorsión de soldadura.

Adecuado para soldadura de precisión, como la de materiales de paredes delgadas.

Desventajas:

Alto coste del equipo, mantenimiento complejo.

Requisitos de alta habilidad operativa.

Aplicaciones:Industria aeroespacial, de equipos médicos y electrónica.

PrincipioUtilización de un haz láser de alta densidad energética para fundir el metal para la soldadura, cordón de soldadura estrecho, zona afectada por el calor reducida.

Ventajas:

Alta precisión, adecuada para la soldadura de piezas diminutas.

Zona afectada por el calor pequeña, deformación pequeña.

Desventajas:

Equipos costosos, altos costos de mantenimiento.

Requiere un ensamblaje de alta precisión y una pequeña separación entre las soldaduras.

Aplicaciones:Electrónica, automoción, dispositivos médicos, equipos ópticos.

2.7 EBW - Soldadura por haz de electrones

Principio:Funde el material de soldadura utilizando un haz de electrones de alta energía en un entorno de vacío.

Ventajas:

Los materiales con alto punto de fusión (titanio, tungsteno, circonio) se pueden soldar.

Gran profundidad de soldadura, adecuada para soldar placas gruesas.

Desventajas:

Debe realizarse en un entorno de vacío, con equipo costoso.

Aplicaciones: aeroespacial, energía nuclear, fabricación de instrumentos de precisión.

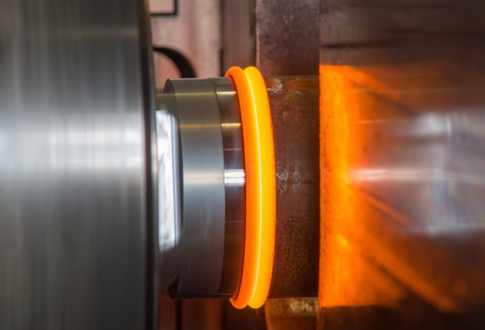

2.8 FW - Soldadura por fricción

Principio:La soldadura por fricción utiliza dos piezas de trabajo que giran a alta velocidad y entran en contacto entre sí para generar calor por fricción, ablandando las superficies de contacto y aplicando presión para formar una unión fuerte.

Características

Soldadura en estado sólido sin fusión, evitando los defectos de la soldadura por fusión (como porosidad y grietas).

Adecuado para soldadura de metales disímiles, como aluminio-cobre, acero inoxidable-acero al carbono, etc.

Velocidad de soldadura rápida, generalmente en pocos segundos.

Ventajas

Alta calidad de soldadura, no requiere material de relleno

Adecuado para la producción automatizada con alta repetibilidad.

Baja distorsión de soldadura, excelentes propiedades mecánicas.

Desventajas

Adecuado para piezas de trabajo redondas o de forma regular, como partes de ejes.

Mayores costes de equipamiento.

Aplicaciones

Ejes de transmisión de automóviles, herramientas de perforación, piezas de naves espaciales, etc.

Transporte ferroviario, fabricación de motores de aviación.

Fecha de publicación: 14 de marzo de 2025