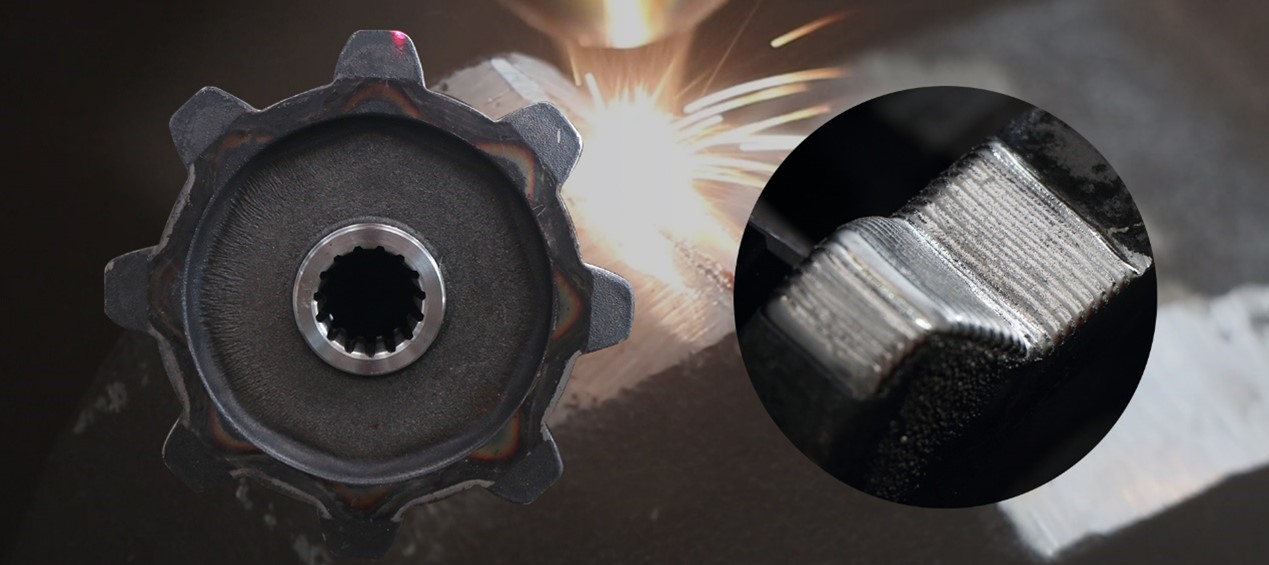

EngranajesLos componentes de transmisión clave en equipos industriales, al ser piezas fundamentales, son propensos al desgaste, grietas, desprendimientos y otros problemas durante su funcionamiento prolongado. Los métodos de reparación tradicionales suelen presentar defectos como grandes deformaciones y una vida útil reducida.Tecnología de equipos para la reparación de revestimientos láserSe está convirtiendo en una solución importante en el campo de la remanufactura de engranajes debido a sus ventajas de alta eficiencia, precisión y larga vida útil.

Antes de analizar la reparación de engranajes mediante láser, primero comprendamos “¿Qué es el revestimiento láser?“

¿Qué es la tecnología de revestimiento láser?

revestimiento láserEs una tecnología de modificación superficial que utiliza un láser de alta energía como fuente de calor para fundir polvo de aleación metálica sobre la superficie de los engranajes. En comparación con los métodos tradicionales de reparación mediante soldadura y revestimiento,revestimiento láserLogra una unión metalúrgica con el material base, una capa de revestimiento densa, una baja tasa de dilución y una zona afectada por el calor muy pequeña.

En aplicaciones de reparación de engranajes, el revestimiento láser permite restaurar con precisión la forma de los dientes del engranaje y, al mismo tiempo, mejorar su dureza superficial y resistencia al desgaste, prolongando así la vida útil general del engranaje.

¿Para qué tipos de daños en engranajes se utiliza el revestimiento láser?

El revestimiento láser resulta especialmente adecuado para reparar los siguientes tipos de daños en engranajes:

•Desgaste dental

•Picaduras y desprendimiento por fatiga

•Grietas o microfracturas en los engranajes

•Deformaciones térmicas o marcas de oclusión

•Corrosión localizada y picaduras

Ya se trate de engranajes de transmisión para equipos pesados o de engranajes de alta precisión para maquinaria de precisión, siempre que no haya daños estructurales graves en el cuerpo del engranaje, se pueden reparar eficazmente mediante revestimiento láser.

El proceso de reparación de engranajes mediante revestimiento láser

La reparación de engranajes mediante revestimiento láser generalmente comprende los siguientes pasos clave:

1.Preparación de la superficie del engranaje

Los pretratamientos como la limpieza, el esmerilado y el desengrasado eliminan las impurezas superficiales y mejoran la adherencia del revestimiento fusionado.

2. Selección de materiales de revestimiento

Según las condiciones de trabajo y los materiales de los engranajes, seleccione el polvo de aleación apropiado, por ejemplo:

- Aleaciones a base de hierro (utilizadas comúnmente en engranajes de acero al carbono ordinarios)

- Aleaciones a base de níquel (utilizadas para alta resistencia a la corrosión y altos requisitos de dureza)

- Aleaciones a base de cobalto (aptas para condiciones de trabajo a altas temperaturas)

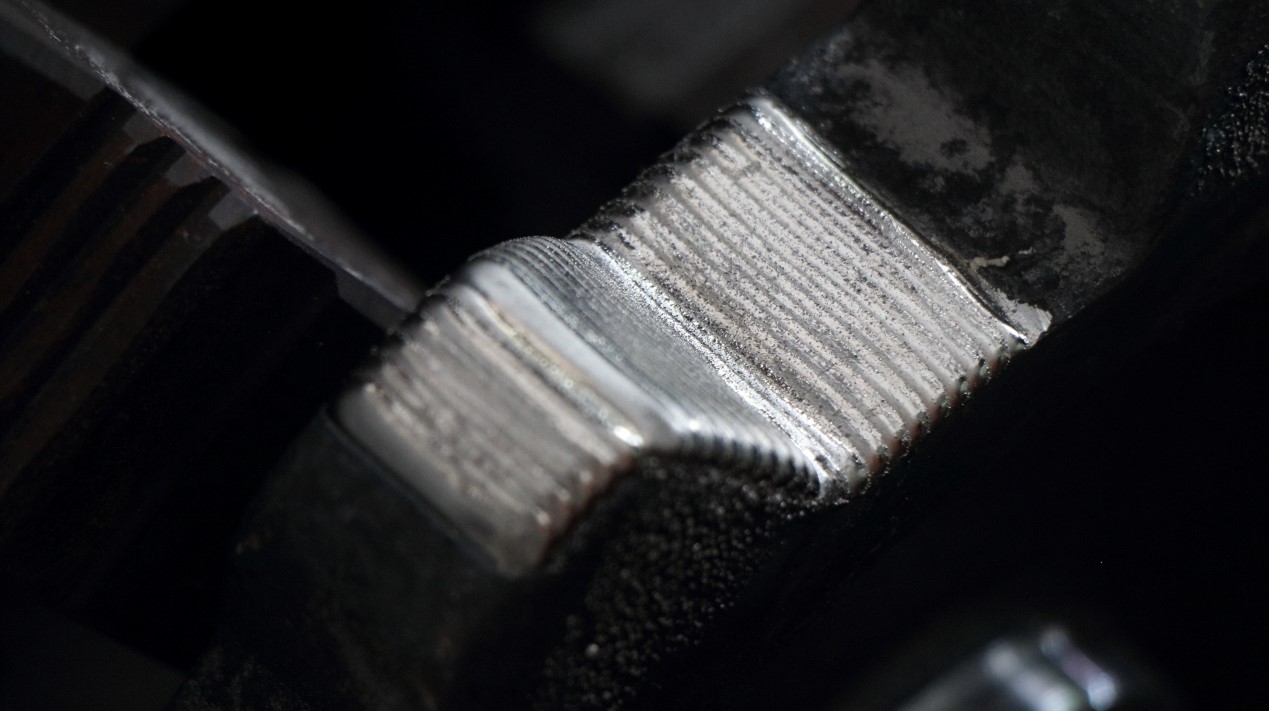

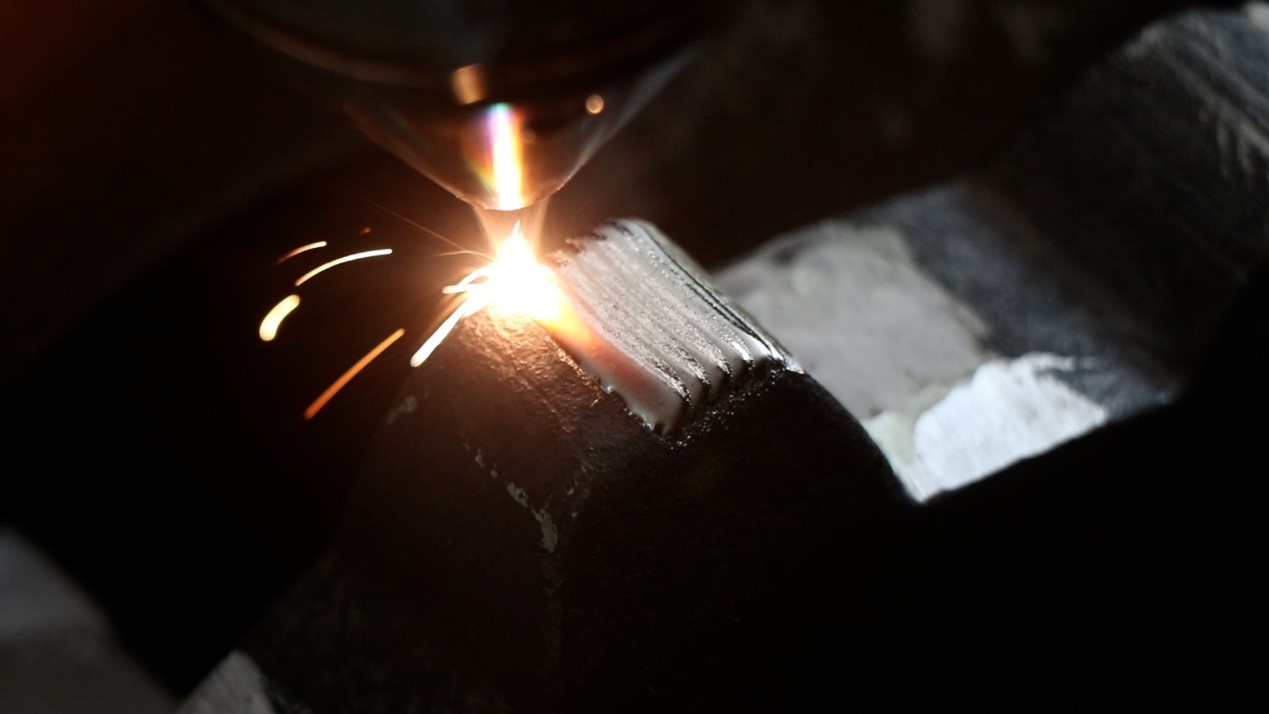

3. Operaciones de revestimiento láser

El recubrimiento localizado en la superficie del diente se realiza medianteequipos láserCon un control preciso del punto, la trayectoria de escaneo y el espesor de la capa para garantizar un revestimiento uniforme.

4. Postratamiento y acabado

•Tratamiento térmico (por ejemplo, revenido) para eliminar tensiones internas;

•Rectificado o fresado de precisión para restaurar la exactitud de la forma del diente y la rugosidad de la superficie;

•Pruebas de dureza, dimensionales y metalúrgicas para garantizar que la calidad cumpla con los estándares.

Ventajas de la reparación de engranajes mediante revestimiento láser

En comparación con el revestimiento o la soldadura de acabado tradicionales, el revestimiento láser presenta ventajas en muchos aspectos. La capa de revestimiento se une metalúrgicamente al sustrato, lo que le confiere una alta resistencia de unión y evita su desprendimiento, mientras que el proceso tradicional se basa principalmente en la unión mecánica, que resulta menos robusta. La dureza de la superficie del diente tras el revestimiento láser puede alcanzarHRC55-65, que es mucho más alta que HRC40-50 de la reparación tradicional.

Además, elzona afectada por el calorel revestimiento láser esmenos de 1 mmEste método evita la deformación de los engranajes y permite una precisión de reparación de hasta micras, lo que resulta idóneo para piezas de alta precisión. Además, permite utilizar con flexibilidad diversos polvos de aleación para adaptarse a diferentes condiciones de trabajo. En cuanto a la vida útil, los engranajes reparados mediante revestimiento láser suelen igualar o superar la de las piezas nuevas, mientras que el método tradicional es claramente inferior.

El revestimiento láser permite que los engranajes logren el efecto de “La reparación es una mejora”, no solo para restaurar el tamaño, sino también para mejorar su resistencia al desgaste y a la fatiga.

Caso de aplicación industrial

Caso 1: Reparación del engranaje del eje principal de una turbina eólica

En los equipos de energía eólica, el engranaje motriz principal sufre picaduras y desgaste debido al funcionamiento prolongado con cargas pesadas. Tras el revestimiento láser con una aleación a base de níquel, la dureza de la superficie de los dientes aumenta hastaHRC58, lo que extiende la vida útil a al menos 3 años y evita el alto costo de reemplazar todo el conjunto de componentes del engranaje.

Caso 2: Reparación de engranajes de transmisión de maquinaria de ingeniería

Los vehículos de ingeniería se utilizan con frecuencia, y los engranajes suelen sufrir desconchados y daños en los dientes. Tras la reparación mediante revestimiento láser con aleación de hierro, se recupera la precisión de la forma del diente.±10μm, y la resistencia de la superficie dental aumenta en más del 20%.

Caso 3: Remanufactura de engranajes de alta precisión para la aviación

Los engranajes de un componente aeronáutico presentan pequeñas grietas y mordeduras; mediante un proceso de revestimiento láser y rectificado de precisión, se logra una recuperación dimensional del 100%, alcanzando así el estándar de seguridad de vuelo.

Preguntas frecuentes (FAQ)

P1: ¿Cuál es la vida útil de los engranajes reparados después del revestimiento láser?

Dependiendo del material de revestimiento y del entorno de uso, la vida útil de los engranajes reparados puede alcanzar entre el 80% y el 120% de la de las piezas nuevas.

P2: ¿Se pueden reprocesar los engranajes después de una reparación láser?

Sí. La capa de revestimiento se puede rectificar, fresar y tratar térmicamente de forma rutinaria para cumplir con los requisitos de procesamiento y ensamblaje secundarios.

P3: ¿Se pueden reparar todos los engranajes mediante revestimiento láser?

No, no lo es. El revestimiento láser no se recomienda si la raíz del engranaje está fracturada o el sustrato está muy deformado. Sin embargo, es eficaz para reparar la mayoría de los daños causados por el desgaste y la oclusión.

Conclusión

Tecnología de equipos para la reparación de revestimientos láserEstá sustituyendo gradualmente el proceso de reparación tradicional, convirtiéndose en un medio importante para la remanufactura de componentes mecánicos de alto valor. Su alta resistencia, precisión y características medioambientales lo hacen especialmente adecuado para la energía eólica, la maquinaria de construcción, el transporte ferroviario, la industria aeroespacial y otros sectores.

Si busca una solución de reparación de engranajes eficiente, económica y de alta calidad,revestimiento láseres sin duda una opción prioritaria. Por favor Contacta con nuestro equipo técnicoPara consultas técnicas, presupuestos o para obtener más información sobre la aplicación de su equipo, le brindaremos asistencia profesional personalizada.

Fecha de publicación: 12 de julio de 2025