Com o desenvolvimento da automação industrial e da manufatura de precisão, os métodos tradicionais de soldagem estão longe de atender a todos os requisitos de aplicação. Assim, surgiram processos de soldagem como TIG, MIG, soldagem a laser, PAW (soldagem a arco de plasma) e outros, que apresentam vantagens exclusivas em seus respectivos campos.

Diferenças nos princípios do processo

- Soldagem com gás inerte de tungstênio(TIG): o arco é gerado entre o eletrodo de tungstênio e a peça de trabalho, sem fundir o eletrodo, com o gás de proteção sendo ar; alta precisão, operação manual.

- Soldagem MIG (Metal Inert Gas): o arco elétrico se forma entre o arame e a peça de trabalho, o arame é alimentado automaticamente, fundido e preenche o material. Alta velocidade de soldagem, ideal para soldagem em série.

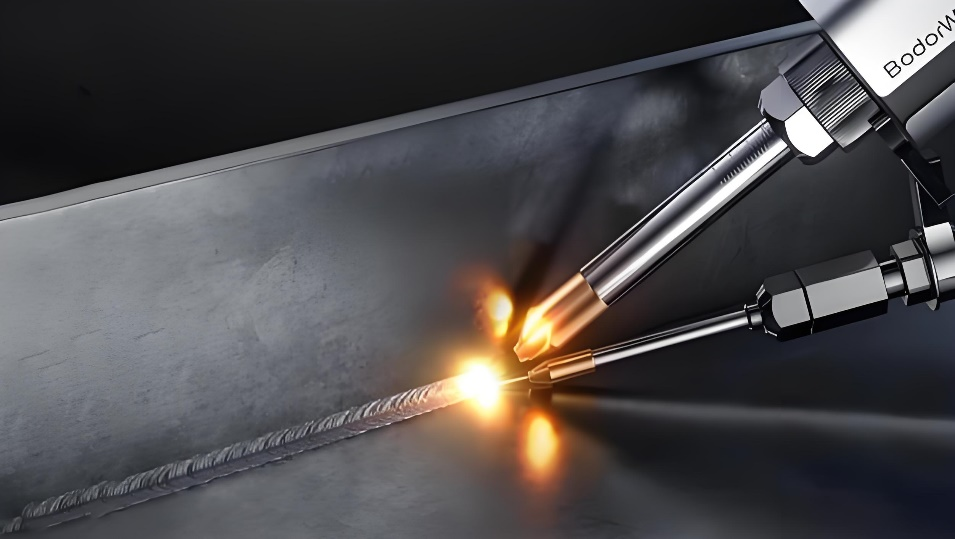

-Soldagem a laser (Laser)Um feixe de laser de alta energia é usado para fundir o metal, permitindo um controle preciso da profundidade e da forma. Sem contato, baixo impacto térmico.

-Soldagem por arco de plasma (PAW)Um arco de plasma é formado pela contração do bocal, a coluna do arco fica mais concentrada, a densidade de calor é alta e pode soldar chapas grossas com fusão profunda.

Faixa de espessura de soldagem

- TIGAdequado para materiais de espessura ultrafina a média, de 0,1 a 6 mm, ideal para soldagem de paredes finas de aço inoxidável e ligas de titânio.

- MIGIndicado para chapas de espessura média, especialmente aço carbono, aço estrutural e liga de alumínio, com alta eficiência e ampla cobertura.

- Laser:Adequado para materiais ultrafinos com até 6 mm de espessura, como vedações de baterias de lítio e tampas de motores. Placas espessas requerem digitalização multicanal.

-PATA:Ampla gama de aplicações, desde chapas finas de 0,1 mm até chapas com 10 mm de espessura, podendo também ser realizada soldagem por penetração total.

Estética da junta de solda

TIG: a solda mais bonita, com superfície plana e grãos semelhantes a escamas de peixe, comumente usada em artesanato de alta qualidade ou em trabalhos manuais sofisticados.

MIG: cordão de solda mais largo, mais respingos, adequado para peças estruturais que não exigem a aparência do cordão de solda.

Soldagem a laser: cordão de solda extremamente estreito e delicado, quase sem necessidade de pós-processamento, perdendo apenas para a soldagem TIG em termos de custo-benefício, mas com velocidade muito superior.

PAW: melhor que MIG, segunda melhor que TIG, mas mais adequada para soldagem por fusão profunda e automação.

Adaptabilidade à automação

A soldagem a laser e a soldagem por arco pulsado (PAW) são as melhores opções quando se trata de integração com automação:

- Alta precisão

- Trajetória da junta de solda rastreada

- Pode ser combinado com sistemas de robótica/visão.

A soldagem MIG também é amplamente utilizada em linhas de produção automatizadas, como na fabricação de automóveis.

Embora a soldagem TIG permita a soldagem orbital automática, ela ainda depende muito da habilidade do soldador.

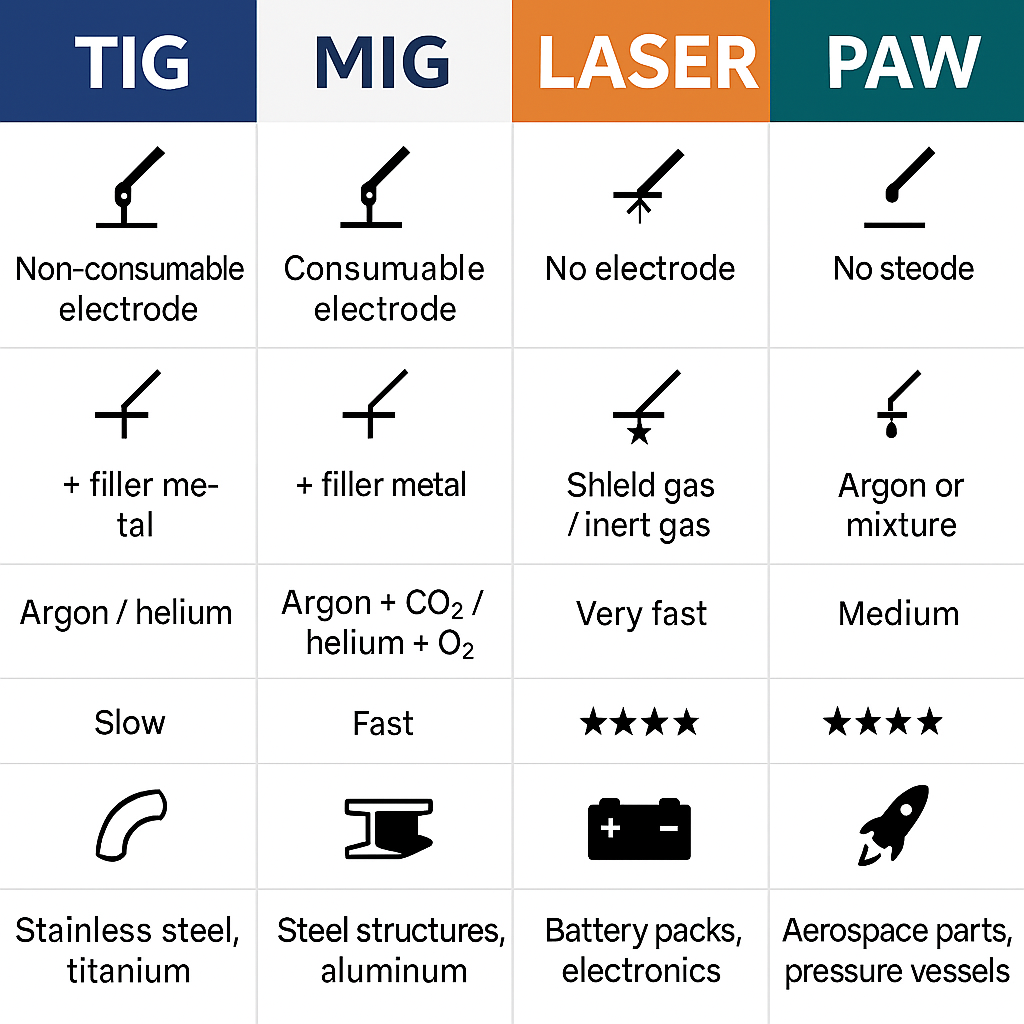

Comparação entre soldagem TIG, MIG, LASER e PAW.

As soldagens TIG, MIG, a laser e a arco de plasma (PAW) representam soluções de soldagem para diferentes cenários de aplicação:

Soldagem TIG: conhecida pela qualidade e estética da junta de solda, adequada para materiais de chapa fina que exigem alta precisão de soldagem, especialmente utilizada na fabricação de alta qualidade de aço inoxidável e ligas de titânio;

Soldagem MIG: alta eficiência, fácil de operar, adequada para chapas de espessura média e produção em massa, sendo o principal processo nas indústrias automotiva, de construção, de máquinas e outras;

Soldagem a laser: alta velocidade, baixo impacto térmico, alto grau de automação, amplamente utilizada em eletrônicos 3C, baterias de energia, instrumentos de precisão e outras manufaturas de ponta;

Soldagem PAW: combinando a estabilidade da soldagem TIG com a capacidade de fusão profunda do laser, é adequada para aplicações aeroespaciais, vasos de pressão e outras peças críticas com alta resistência e requisitos de vedação rigorosos.

A escolha do processo a ser utilizado deve ser baseada no tipo de material, espessura da solda, requisitos de qualidade, controle de custos e nível de automação, para que se possa fazer uma avaliação abrangente.

Data da publicação: 18/04/2025