W dziedzinie wzmacniania powierzchni, naprawy podzespołów i wydłużania okresu eksploatacji urządzeń przemysłowych,napawanieInatryskiwanie cieplneTo dwa powszechnie stosowane procesy obróbki powierzchni. Wielu użytkowników często zadaje sobie pytanie: Jaka jest między nimi różnica? Która technologia jest bardziej odpowiednia dla mojego sprzętu? W tym artykule, w formie profesjonalnych pytań i odpowiedzi, kompleksowo przeanalizujemy fundamentalne różnice, scenariusze zastosowań oraz zalety napawania utwardzającego i natryskiwania cieplnego, pomagając czytelnikom w podejmowaniu świadomych decyzji.

Czym jest napawanie? Jaka jest jego podstawowa zasada?

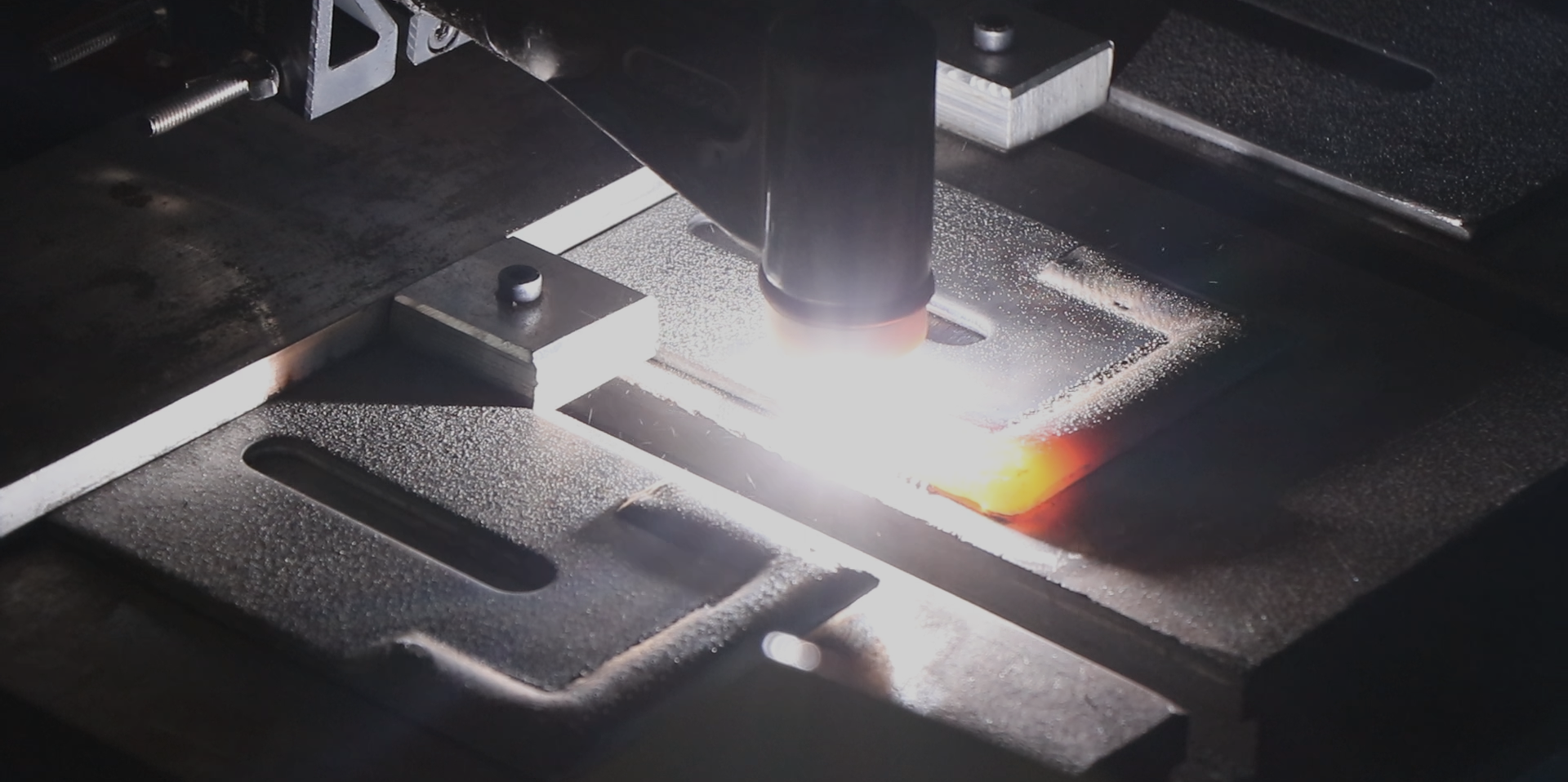

Napawanie to technologia wzmacniania powierzchni, która wykorzystuje łuki elektryczne, lasery lub plazmowe źródła ciepła do topienia materiałów stopowych odpornych na zużycie, korozję lub o wysokiej wytrzymałości i łączenia ich z metalem bazowym w celu utworzenia powłoki. Charakteryzuje się ona:wiązanie metalurgiczne, grube powłoki i silna przyczepność, typowa grubość wynosi od 1 do 10 mm.

Czym jest natryskiwanie cieplne? Czym różni się od napawania?

Natryskiwanie cieplne to proces, w którym materiały proszkowe lub włókienkowe są podgrzewane do stanu stopionego lub półstopionego i natryskiwane na powierzchnię podłoża za pomocą strumienia gazu o dużej prędkości, tworząc powłokę ochronną. Największą różnicą między natryskiwaniem cieplnym a napawaniem jest metoda łączenia: natryskiwanie cieplne polega na łączeniu mechanicznym, a nie metalurgicznym, a grubość warstwy wynosi zazwyczaj od 0,05 do 0,5 mm.

Jeśli chodzi o odporność na zużycie, która metoda jest lepsza: napawanie czy natryskiwanie cieplne?

Napawanieposiada lepszą odporność na zużycie ze względu na wysoką wytrzymałość wiązania metalurgicznego i twardość materiału od 50 do 65 HRC, co sprawia, że jest szczególnie odpowiedni do napraw i wzmacniania urządzeń w warunkach silnego zużycia ściernego, uderzeń międzymetalicznych i wysokiego ciśnienia.

Chociaż natryskiwanie cieplne może również osiągnąć twardość HRC 60 lub wyższą (jak w przypadku powłoki natryskowej WC-Co), ze względu na niską wytrzymałość wiązania (zaledwie 10–70 MPa) istnieje ryzyko odpryskiwania powłoki pod wpływem uderzeń lub nagłych zmian obciążenia. Dlatego w przypadku dużych obciążeń i naprężeń należy w pierwszej kolejności rozważyć napawanie.

Czy natryskiwanie cieplne jest lepsze od napawania utwardzającego pod względem ochrony antykorozyjnej?

Tak. Natryskiwanie cieplne nadaje się do ochrony antykorozyjnej, szczególnie w przypadku:

•Środowiska gazowe kwaśne i zasadowe

•Środowiska morskie z solą morską

•Środowiska utleniania o wysokiej temperaturze

Można w niej stosować różnorodne materiały natryskowe odporne na korozję, takie jak stal nierdzewna, stopy na bazie niklu, tlenki ceramiczne, aluminium, cynk i inne materiały, tworząc w ten sposób gęstą powłokę.

Z kolei napawanie utwardzające stosuje się głównie w celu ochrony przed zużyciem. Chociaż istnieją materiały spawalnicze odporne na korozję (takie jak Inconel, Hastelloy itp.), są one stosunkowo drogie i obarczone wysokim ryzykiem uszkodzenia cieplnego.

Która technologia jest bardziej odpowiednia do obróbki elementów cienkościennych i precyzyjnych?

Natryskiwanie cieplne jest bardziej odpowiednie dla elementów cienkościennych i precyzyjnych.

Ze względu na niską ilość wprowadzanego ciepła, natryskiwanie cieplne nie powoduje prawie żadnych odkształceń przedmiotu obrabianego i nie zmienia właściwości podłoża, dzięki czemu doskonale nadaje się do obróbki powierzchni skomplikowanych części.

Napawanie wiąże się z wysoką temperaturą i głębokim oddziaływaniem ciepła, więc jeśli zostanie wykonane bez odpowiedniej obróbki cieplnej, może łatwo spowodować pęknięcia, odkształcenia lub wady spawalnicze w obrabianym przedmiocie.

Który ma dłuższą żywotność?

Napawaniecharakteryzuje się dużą siłą wiązania, grubymi warstwami i wysoką twardością, a także ogólnie dłuższą żywotnością, szczególnie przy dużych obciążeniach i uderzeniach.

Trwałość natryskiwania cieplnego zależy od warunków pracy i doboru materiałów, a także uwzględnia okresową konserwację i kontrolowane środowiska.

Co jest bardziej opłacalne, napawanie utwardzające czy natryskiwanie cieplne?

-Napawanie:Wysoka początkowa inwestycja i długi czas przetwarzania, ale długi cykl konserwacji i niski całkowity koszt.

-Natryskiwanie cieplne:Wysoka wydajność konstrukcji i niski koszt jednostkowy, ale nadaje się do lekkich obciążeń i może wymagać częstej konserwacji.

Dlatego też, jeśli konieczna jest krótkotrwała, szybka naprawa lub ochrona dużych powierzchni, preferowanym wyborem jest natryskiwanie cieplne; jeśli natomiast wymagana jest długotrwała, stabilna praca, bardziej opłacalne jest napawanie.

Czy natryskiwanie cieplne i natryskiwanie powierzchniowe można stosować równocześnie?

Oczywiście! W sytuacjach wymagających dużego nakładu pracy, takich jak przywrócenie wytrzymałości konstrukcyjnej poprzez najpierw nałożenie warstwy wierzchniej, a następnie natryskiwanie warstwy ceramicznej lub stopowej w celu zwiększenia odporności na korozję, zalety obu metod można w pełni wykorzystać, aby uzyskać wzmocnienie powierzchni kompozytu i wydłużyć jego żywotność.

Jakie są oczywiste ograniczenia natryskiwania cieplnego?

Chociaż natryskiwanie cieplne jest powszechnie stosowane w lekkich zastosowaniach ochronnych i antykorozyjnych, nie nadaje się do wszystkich zastosowań przemysłowych, w szczególności ze względu na następujące ograniczenia:

•Podatność na łuszczenie: Powłoka jest podatna na pękanie lub rozwarstwianie pod wpływem uderzeń lub dużych obciążeń;

•Nieodporność na erozję ścierną: odporność na zużycie jest znacznie niższa niż w przypadku warstw spawanych;

•Krótki okres użytkowania: Wymagana jest częsta konserwacja lub ponowne powlekanie;

•Ograniczona funkcjonalność powierzchni: Nie może zwiększyć wytrzymałości konstrukcji i pełni jedynie funkcję ochronną powierzchni.

W przypadku dużych urządzeń krytycznych wymagających długotrwałej, ciągłej pracy, wady te są niedopuszczalne.

Dlaczego napawanie jest bardziej niezawodne w przypadku urządzeń narażonych na duże zużycie?

Nakładanie powłoki to nie tylko „naprawa” powierzchniale raczej rzeczywistą poprawę wydajności komponentu poprzez wiązanie metalurgiczne. Jest to kluczowe w przypadku komponentów narażonych na intensywną erozję ścierną, wysokie obciążenia udarowe i częste tarcie. Na przykład:

- łyżki, płyty zębate i tuleje w maszynach górniczych

- Walce młynów pionowych i tarcze mielące w cementowniach

- Rury kotłowe i elementy młynów węglowych w elektrowniach cieplnych

- Rolki prowadzące, rolki walcowe i urządzenia do popychania stali w hutach stali

W takich sytuacjach wymagania dotyczące mocnego wiązania i wysokiej twardości znacznie przekraczają możliwości natryskiwania cieplnego, co sprawia, że napawanie powierzchni staje się niezastąpionym wyborem technicznym.

Jak wybrać pomiędzy napawaniem utwardzającym a natryskiwaniem cieplnym?

Napawanie utwardzające i natryskiwanie cieplne mają swoje zalety. Nie chodzi o to, która metoda jest lepsza, ale która lepiej odpowiada warunkom pracy i celom. Zrozumienie środowiska pracy obrabianego elementu (zużycie, uderzenia, korozja, wysoka temperatura), rodzaju materiału, kształtu strukturalnego i wymagań budżetowych jest kluczem do opracowania rozsądnego planu procesu.

Obie technologie mają swoje zalety i wady. Tylko ich rozsądne połączenie, a nawet łączne zastosowanie, pozwala zmaksymalizować wydajność sprzętu i zoptymalizować koszty. Jeśli Twój sprzęt jest narażony na duże zużycie i straty spowodowane przestojami, technologia napawania będzie bardziej niezawodną, profesjonalną i opłacalną inwestycją.

Jeśli potrzebujesz naprawy sprzętu lub wzmocnienia powierzchni, skontaktuj się z nami.Skontaktuj się z namiOferujemy kompletne rozwiązania w zakresie napawania utwardzającego, wspierając usługi dostosowane do indywidualnych potrzeb, takie jak napawanie plazmowe PTA, napawanie laserowe, automatyczne linie produkcyjne do napawania utwardzającego oraz doradztwo techniczne na miejscu.

Czas publikacji: 29 lipca 2025 r.