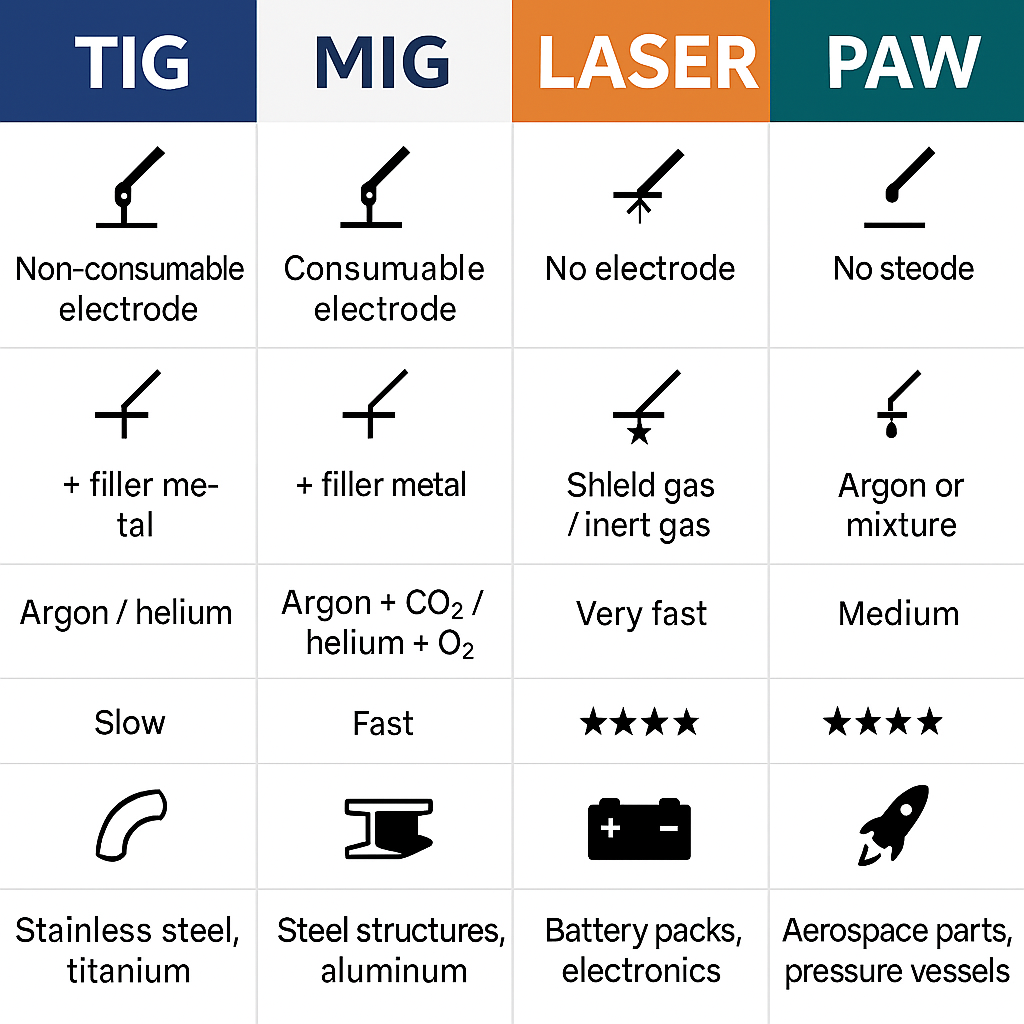

Rozwój automatyzacji przemysłowej i precyzyjnej produkcji sprawił, że tradycyjne metody spawania nie są już w stanie sprostać wszystkim wymaganiom. Pojawiły się więc metody takie jak TIG, MIG, spawanie laserowe, PAW (spawanie łukiem plazmowym) i inne procesy spawalnicze, które w swoich dziedzinach wykazują wyjątkowe zalety.

Różnice w zasadach procesu

- Spawanie wolframem w osłonie gazów obojętnych(TIG): łuk elektryczny powstaje pomiędzy elektrodą wolframową a elementem spawanym, bez topienia elektrody, osłona gazowa: powietrze; wysoka precyzja, obsługa ręczna.

Spawanie metodą MIG: łuk elektryczny powstaje między drutem a elementem spawanym. Drut jest automatycznie podawany, topiony i wypełniany. Prędkość spawania odpowiednia do spawania wsadowego.

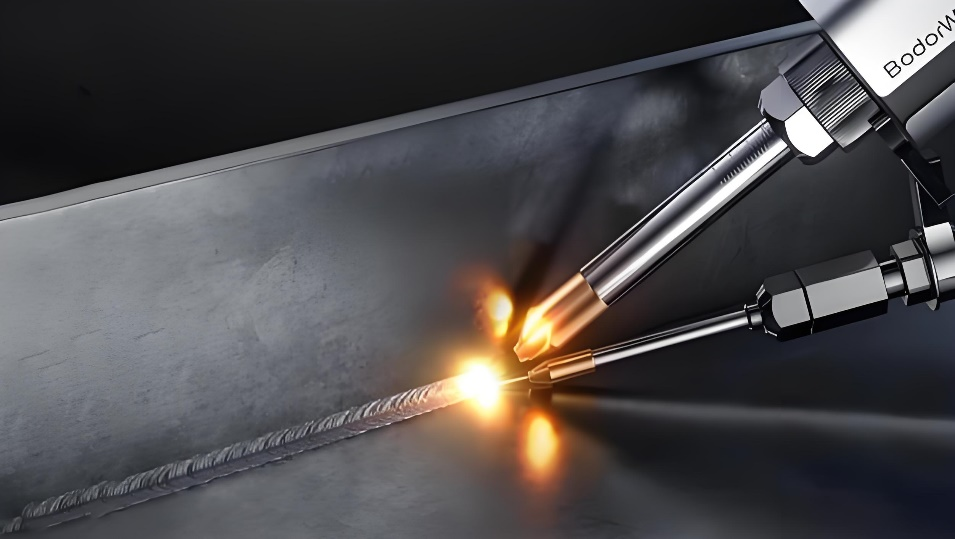

-Spawanie laserowe (Laser):Do topienia metalu używana jest wiązka lasera o wysokiej energii, co pozwala na precyzyjną kontrolę głębokości i kształtu. Bezkontaktowe, o niskim wpływie ciepła.

-Spawanie łukiem plazmowym (PAW)Łuk plazmowy powstaje w wyniku kurczenia się dyszy, kolumna łuku jest bardziej skoncentrowana, gęstość ciepła jest wysoka, a spawanie grubych płyt odbywa się w głębokim stopieniu.

Zakres grubości spawania

- TIG: Nadaje się do materiałów o bardzo małej i średniej grubości (0,1~6 mm), idealny do spawania cienkościennych elementów ze stali nierdzewnej i stopów tytanu.

- MIG:Nadaje się do blach o średniej grubości, szczególnie ze stali węglowej, stali konstrukcyjnej i stopów aluminium, charakteryzuje się wysoką wydajnością i szerokim pokryciem.

- Laser:Nadaje się do ultracienkich materiałów o grubości do 6 mm, takich jak uszczelki akumulatorów litowych i zaślepki silników. Grube płyty wymagają skanowania wielokanałowego.

-ŁAPA:Obsługiwany jest szeroki zakres blach o grubości od 0,1 mm do 10 mm, możliwe jest również spawanie metodą dziurki od klucza.

Estetyka spoiny

TIG: najpiękniejsza spoina, powierzchnia jest płaska, struktura przypomina łuskę rybią, powszechnie stosowana w rzemiośle rzemieślniczym.

MIG: szersza spoina, więcej odprysków, nadaje się do spawania części konstrukcyjnych, w przypadku których nie jest wymagana widoczność spoiny.

Spawanie laserowe: wyjątkowo wąska i delikatna spoina, niemal bez konieczności dodatkowej obróbki, pod względem wartości ustępuje jedynie metodzie TIG, ale pod względem szybkości jest o wiele lepsze.

PAW: lepszy niż MIG, drugi po TIG, ale bardziej odpowiedni do spawania głębokim wtopieniem i automatyzacji.

Możliwość dostosowania do automatyzacji

spawanie laserowe i PAW są królami, jeśli chodzi o integrację automatyzacji:

- Wysoka dokładność

- Śledzi trajektorię spoiny

- Możliwość łączenia z systemami robotyki/wizualnymi

Metoda MIG jest również szeroko stosowana w zautomatyzowanych liniach produkcyjnych, np. w przemyśle motoryzacyjnym.

Mimo że metoda TIG umożliwia automatyczne spawanie orbitalne, nadal w dużym stopniu zależy to od umiejętności spawacza.

Porównanie TIG, MIG, LASER i PAW

Spawanie TIG, MIG, laserowe i łukiem plazmowym (PAW) to rozwiązania spawalnicze przeznaczone do różnych scenariuszy zastosowań:

Spawanie metodą TIG: znane z jakości i estetyki spoiny, odpowiednie do spawania cienkich blach wymagających dużej precyzji spawania, szczególnie powszechnie stosowane w zaawansowanej produkcji stali nierdzewnej i stopów tytanu;

Spawanie MIG: wysoka wydajność, łatwość obsługi, nadaje się do spawania blach o średniej grubości i produkcji masowej, jest głównym procesem w przemyśle motoryzacyjnym, budowlanym, maszynowym i innych dziedzinach;

Spawanie laserowe: duża prędkość, niskie oddziaływanie ciepła, wysoki stopień automatyzacji, szeroko stosowane w elektronice 3C, akumulatorach, precyzyjnych instrumentach i innych zaawansowanych produkcjach;

Spawanie metodą PAW: łączy stabilność metody TIG z możliwością głębokiego topienia lasera. Jest odpowiednie do spawania w przemyśle lotniczym, w zbiornikach ciśnieniowych i innych krytycznych częściach wymagających dużej wytrzymałości i wysokich wymagań dotyczących uszczelnienia.

Wybór procesu powinien być oparty na rodzaju materiału, grubości spawania, wymogach jakościowych, kontroli kosztów i stopniu automatyzacji, aby można było dokonać kompleksowej oceny.

Czas publikacji: 18 kwietnia 2025 r.