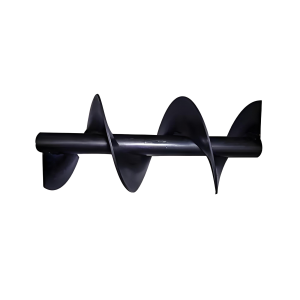

Ostrza spiralne stanowią podstawowe elementy wielu urządzeń mechanicznych, takich jak przenośniki, wytłaczarki, betoniarki itp. Ponieważ ich środowisko pracy obejmuje głównie przenoszenie materiałów o dużej ścieralności, odporności na uderzenia lub korozji, ich zastosowanietechnologia napawania plazmowegoWzmocnienie i naprawa powierzchni łopatek spiralnych może znacząco poprawić ich wydajność i wydłużyć żywotność.

Jakie są wymagania dotyczące powłok dla łopatek spiralnych?

Środowisko pracy łopatek spiralnych determinuje główne wymagania eksploatacyjne dla ich powłoki termojądrowej:

•Odporność na ścieranie

Ponieważ często mają kontakt z materiałami ziarnistymi (np. piaskiem, rudą, zbożem itp.), muszą być odporne na zużycie ścierne.

•Odporność na korozję

W środowisku chemicznym lub o dużej wilgotności konieczna jest odporność na średnią korozję.

•Odporność na uderzenia

Przy transporcie dużych materiałów lub pracach z dużymi obciążeniami konieczna jest dobra udarność.

•Możliwość naprawy

Nakładanie plazmowe przywraca wymiary i poprawia wydajność, gdy łopatki ulegają zużyciu lub odkształceniu na skutek długotrwałego użytkowania.

Nakładanie powłoki plazmowej na łopatki spiralne

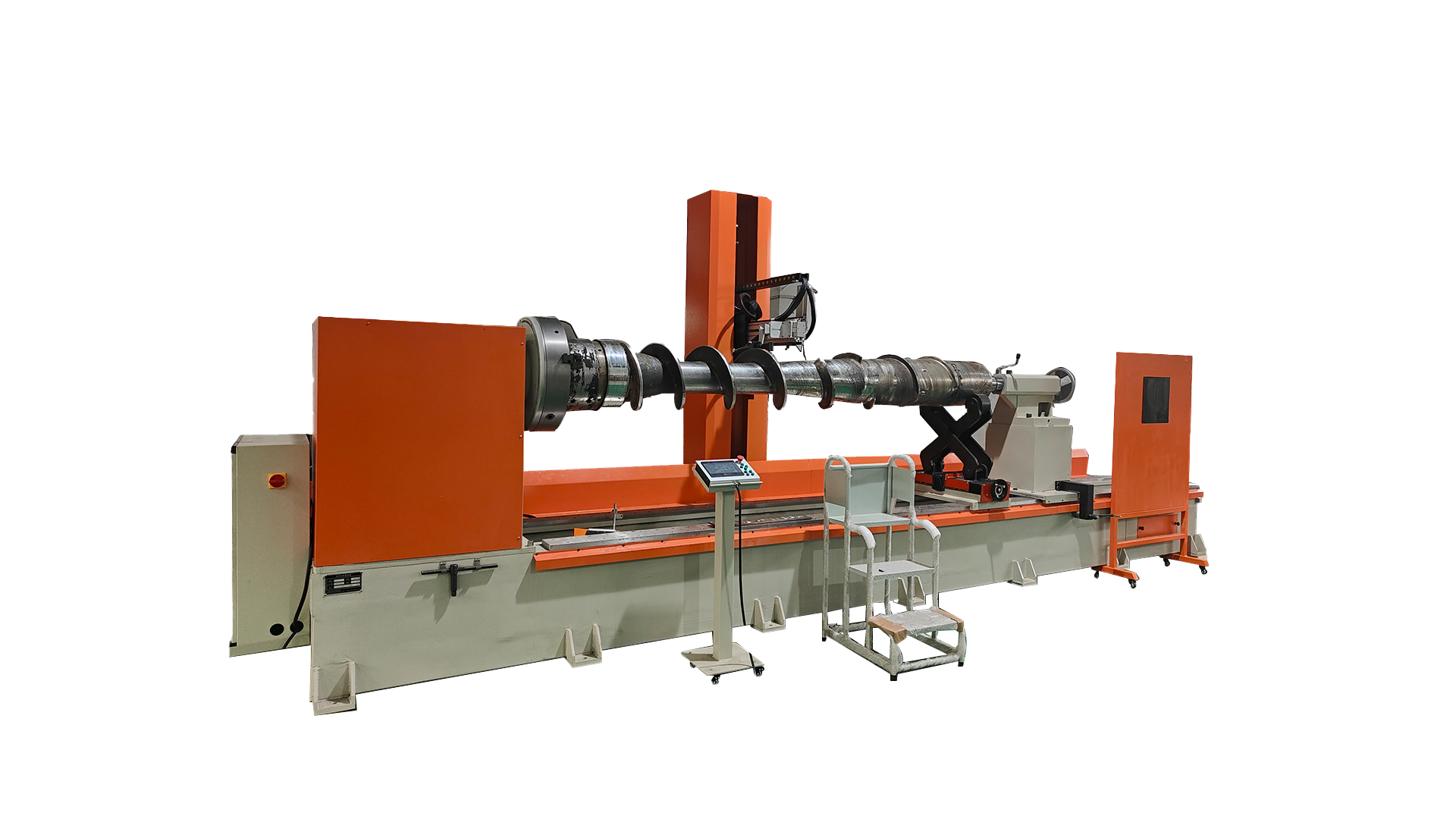

Notatka:Zautomatyzowany sprzęt do napawania plazmowego spiralnego

1. Wzmocnienie powierzchni nowych łopatek

Pokrycie powierzchni nowo wyprodukowanych łopatek spiralnych może znacząco poprawić ich parametry robocze:

Zastosowanie stopów proszków odpornych na zużycie (np.na bazie kobaltu, na bazie niklu orstopy na bazie żelaza).

W zależności od funkcji ostrza należy wybrać określoną grubość (zwykle0,5 mm~2 mm) warstwy płaszcza fuzyjnego.

2. Naprawa ostrzy

Nakładanie powłoki plazmowej na zużyte łopatki spiralne przywraca ich wymiary i wydajność:

Warstwa okładzinowa nie tylko wypełnia strefę zużycia, ale także poprawia właściwości powierzchni.

Żywotność naprawionych łopatek może przekroczyć pierwotnie zaprojektowaną żywotność.

3. Okładzina kompozytowa

W przypadku złożonych warunków łopatki spiralne można pokryć wielowarstwową technologią:

Okładzina odporna na zużycie i korozję:aby jednocześnie radzić sobie ze zużyciem i korozją.

Okładzina działowa:dobór materiałów okładzinowych o różnych właściwościach w zależności od różnych obszarów naprężeń łopatki.

Zalety napawania plazmowego

1. Wysokiej jakości okładzina topiona

wiązanie metalurgiczne zapewnia, że powłoka nie będzie się łatwo łuszczyć, będzie twarda i odporna na zużycie.

2. Elastyczność procesu

Nadaje się do ostrzy spiralnych o różnych kształtach i rozmiarach, szczególnie do skomplikowanych, zakrzywionych powierzchni.

3. Opłacalne

Naprawa powłoki jest bardziej ekonomiczna i przyjazna dla środowiska niż wymiana całego elementu.

4. Wydłużona żywotność

znacznie wydłuża żywotność łopatek spiralnych i redukuje przestoje spowodowane konserwacją.

Typowe przypadki zastosowań spiralnych łopatek napawanych plazmą

Zwiększona trwałość dzięki pokryciu stopami odpornymi na zużycie podczas transportu twardych lub żrących materiałów (np. popiołu węglowego, rud, soli).

•Łopatki ślimaka wytłaczarki

Stopy na bazie niklu są pokrywane w celu zapobiegania uszkodzeniom łopatek spowodowanym przez wysokie temperatury i środowiska o dużym zużyciu.

•Ostrza do betoniarki

Stopy na bazie kobaltu pokrywa się warstwą mającą na celu zwiększenie odporności na uderzenia i zużycie.

Środki ostrożności dotyczące nakładek plazmowych

1. Kontrola strefy wpływu ciepła

Unikaj odkształceń i pogorszenia wydajności podłoża łopatki na skutek przegrzania.

2. Wybór materiałów

Materiał okładziny powinien mieć podobny współczynnik rozszerzalności cieplnej jak materiał podłoża, aby zapobiec pękaniu warstwy okładziny.

3. Spójność procesu

Należy zadbać o to, aby grubość warstwy okładziny była jednolita, aby uniknąć uszkodzeń spowodowanych koncentracją naprężeń.

Technologia napawania plazmowego zapewnia spiralnemu ostrzu doskonałą odporność na zużycie, korozję i uderzenia, a jednocześnie umożliwia precyzyjną naprawę i wzmocnienie. Wysoka wydajność, ekonomiczność i przyjazność dla środowiska sprawiają, że jest to idealny wybór do produkcji i naprawy spiralnych ostrzy.

Czas publikacji: 08-01-2025