औद्योगिक प्रविधिको द्रुत विकाससँगै, स्टेनलेस स्टीललाई निर्माण, अटोमोटिभ, एयरोस्पेस र खाद्य प्रशोधन जस्ता विभिन्न अनुप्रयोगहरूमा जंग प्रतिरोधी, उच्च-शक्ति र सौन्दर्यको दृष्टिले मनमोहक सामग्रीको रूपमा व्यापक रूपमा प्रयोग गरिन्छ। यद्यपि, यसको अद्वितीय भौतिक र रासायनिक गुणहरूको कारण, स्टेनलेस स्टीलको वेल्डिंग प्रक्रियाले धेरै चुनौतीहरूको सामना गर्दछ। यस लेखमा, हामी स्टेनलेस स्टील वेल्डिंगका चुनौतीहरू, सामान्य वेल्डिंग विधिहरू, र उद्योगमा काम गर्नेहरूलाई वेल्डिंगको गुणस्तर र दक्षता सुधार गर्न मद्दत गर्ने उत्तम अभ्यासहरूको बारेमा विस्तृत रूपमा छलफल गर्नेछौं।

स्टेनलेस स्टील वेल्डिङ चुनौतीहरू

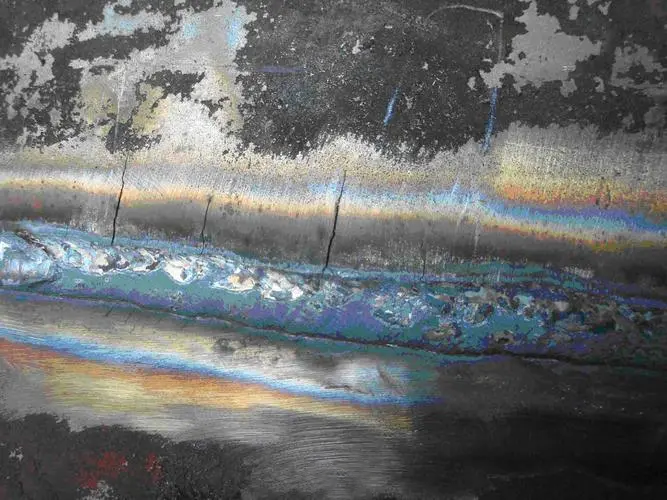

१.उच्च तापक्रमको अक्सिडेशन र रङ्गिनु

उच्च तापक्रम वेल्डिंग प्रक्रियामा स्टेनलेस स्टीलको सतह अक्सिडेशनको जोखिममा हुन्छ, अक्साइड फिल्मको निर्माण हुन्छ, जसले गर्दा वेल्ड र ताप-प्रभावित क्षेत्रमा रंग परिवर्तन हुन्छ। यसले सौन्दर्यशास्त्रलाई मात्र असर गर्दैन, तर सामग्रीको जंग प्रतिरोधलाई पनि कमजोर बनाउँछ। यो हुनबाट रोक्नको लागि, वेल्डिंग पछि सुरक्षात्मक ग्यास वा पिकलिंग र निष्क्रियता प्रयोग गर्नु सामान्यतया आवश्यक हुन्छ।

२. थर्मल क्र्याक संवेदनशीलता

विशेष गरी अस्टेनिटिक स्टेनलेस स्टीलमा उच्च थर्मल विस्तार गुणांक र कम थर्मल चालकताको कारणले गर्दा वेल्डिङको चिसो प्रक्रियाको समयमा थर्मल क्र्याकिंगको सम्भावना बढी हुन्छ। थर्मल क्र्याकिंग सामान्यतया वेल्ड धातु वा ताप-प्रभावित क्षेत्रमा हुन्छ, जसले गम्भीर अवस्थामा वेल्डेड संरचनाको विफलता निम्त्याउन सक्छ। थर्मल क्र्याकिंगको जोखिम कम गर्न, वेल्डिङ प्रक्रिया प्यारामिटरहरूलाई कडाईका साथ नियन्त्रण गर्न र उपयुक्त वेल्डिंग सामग्रीहरू चयन गर्न आवश्यक छ।

३. वेल्डिङ विकृति

स्टेनलेस स्टीलमा थर्मल विस्तारको उच्च गुणांक हुने भएकाले, वेल्डिङ प्रक्रियाले ठूलो थर्मल तनाव उत्पादन गर्नेछ, जसले गर्दा वेल्डमेन्टको विकृति हुन्छ। यो विशेष गरी ठूला संरचनाहरू वा पातलो-पर्खाल भएका भागहरूको लागि स्पष्ट छ, जसले उत्पादनको आयामी शुद्धता र उपस्थितिको गुणस्तरलाई असर गर्न सक्छ। वेल्डिङ विकृति नियन्त्रण गर्न उचित क्ल्याम्पिङ र एन्टी-डिफॉर्मेसन उपायहरू प्रयोग गर्न आवश्यक छ।

4. नाइट्राइड र कार्बाइड वर्षा

उच्च-तापमान वेल्डिंग प्रक्रियामा, स्टेनलेस स्टीलमा नाइट्रोजन र कार्बनले क्रोमियमसँग प्रतिक्रिया गरेर नाइट्राइड र कार्बाइडहरू बनाउन सक्छन्, यी अवक्षेपणहरूले सामग्रीको जंग प्रतिरोध र कठोरता कम गर्नेछन्। वेल्डिंग ताप इनपुटको नियन्त्रण, उपयुक्त वेल्डिंग सामग्रीहरूको चयन र त्यसपछिको ताप उपचार यो घटनालाई रोक्नको लागि कुञ्जी हो।

वेल्डिङ प्रक्रियाको क्रममा उत्पन्न हुने स्प्याटर र प्रदूषकहरू वेल्ड र आधार सामग्रीको सतहमा टाँसिन सक्छन्, जसले वेल्डको गुणस्तर र उपस्थितिलाई असर गर्छ। यसको लागि उपयुक्त वेल्डिङ प्रक्रियाहरू र सुरक्षात्मक उपायहरूको प्रयोग आवश्यक पर्दछ, जस्तै कम स्प्याटर वेल्डिङ करेन्ट र वेल्डिङ शिल्डिङ ग्यासको प्रयोग।

स्टेनलेस स्टील वेल्डिंग विधिहरू

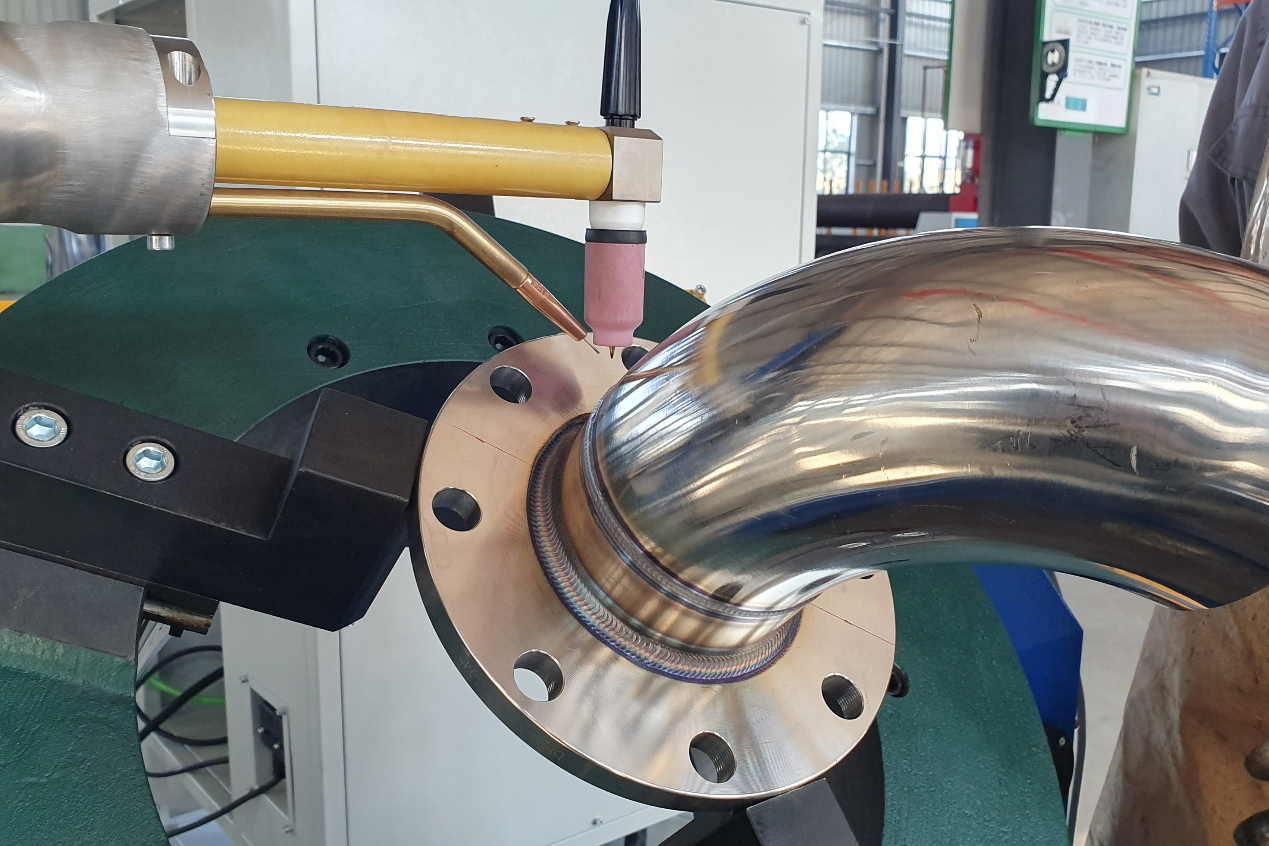

१. टंगस्टन आर्गन आर्क वेल्डिंग (TIG)

TIG वेल्डिङयो उपभोग गर्न नसकिने टंगस्टन इलेक्ट्रोड र निष्क्रिय ग्यास (जस्तै, आर्गन) सुरक्षा प्रयोग गर्ने वेल्डिंग विधि हो, र विशेष गरी पातलो-पर्खाल भएको स्टेनलेस स्टील वेल्डिंगको लागि उपयुक्त छ। TIG वेल्डिंगले उच्च-गुणस्तरको, चिल्लो वेल्ड सिम प्रदान गर्दछ, र सामान्यतया एयरोस्पेस र चिकित्सा उपकरणहरू जस्ता उच्च-परिशुद्धता वेल्डिंग आवश्यक पर्ने क्षेत्रहरूमा प्रयोग गरिन्छ। वेल्डिंग दक्षता सुधार गर्न, पल्स्ड TIG वेल्डिंग प्रविधिलाई तातो इनपुट र विकृतिलाई अझ कम गर्न प्रयोग गर्न सकिन्छ।

2. पग्लिएको इलेक्ट्रोड ग्यास शिल्डेड (MIG) वेल्डिङ

MIG वेल्डिङले पग्लिएको इलेक्ट्रोड र निष्क्रिय ग्यास सुरक्षा प्रयोग गर्दछ, जुन मध्यम-बाक्लो प्लेट स्टेनलेस स्टील वेल्डिङको लागि उपयुक्त छ, उच्च उत्पादकता सहित। करेन्ट, भोल्टेज र वेल्डिङ गति समायोजन गरेर, तपाईं वेल्डिङ स्प्याटर र पग्लिएको पोखरीको आकारलाई प्रभावकारी रूपमा नियन्त्रण गर्न सक्नुहुन्छ। वेल्डिङको गुणस्तर सुधार गर्न, तपाईं आर्गन र कार्बन डाइअक्साइडको मिश्रण जस्ता मिश्रित ग्यास सुरक्षा प्रयोग गर्न सक्नुहुन्छ।

३. प्लाज्मा आर्क वेल्डिङ (PAW)

प्लाज्मा आर्क वेल्डिङ(PAW) एक उच्च-परिशुद्धता वेल्डिंग प्रविधि हो जसले प्लाज्मा चापलाई ताप स्रोतको रूपमा प्रयोग गर्दछ जसले केन्द्रित र स्थिर वेल्डिंग ताप प्रदान गर्दछ। PAW वेल्डिंग अनुप्रयोगहरूको लागि उपयुक्त छ जसलाई आवश्यक पर्दछ।उच्च गुणस्तर र कम विकृति, जस्तै परिशुद्धता उपकरणहरू र उच्च-अन्त उपकरणहरूको निर्माण। TIG वेल्डिङको तुलनामा, PAW ले छिटो वेल्डिङ गति र सानो ताप प्रभावित क्षेत्र प्रदान गर्दछ।

४. लेजर वेल्डिङ

लेजर वेल्डिङउच्च ऊर्जा घनत्व लेजर बीमलाई ताप स्रोतको रूपमा प्रयोग गर्दछ, जसमा द्रुत वेल्डिंग गति, कम विकृति र सानो ताप प्रभावित क्षेत्रका फाइदाहरू छन्, र उच्च परिशुद्धता र उच्च दक्षता वेल्डिंग आवश्यकताहरूको लागि विशेष गरी उपयुक्त छ।लेजर वेल्डिङइलेक्ट्रोनिक कम्पोनेन्ट र अटोमोटिभ पार्ट्स निर्माण जस्ता पातलो पर्खाल भएका र जटिल संरचनात्मक भागहरू वेल्डिङको लागि उपयुक्त छ।

5. प्रतिरोध स्पट वेल्डिंग

प्रतिरोध स्पट वेल्डिंगले सम्पर्क बिन्दु मार्फत विद्युतीय प्रवाहबाट उत्पन्न हुने तापलाई वेल्डिंगको लागि प्रयोग गर्दछ, जुन सामान्यतया पातलो स्टेनलेस स्टील जडानमा प्रयोग गरिन्छ, जस्तै अटोमोबाइल बडी र उपकरण शेल निर्माण। यो विधि छिटो, सानो वेल्ड जोइन्टहरू, र ठूलो मात्रामा उत्पादनको लागि उपयुक्त छ।

स्टेनलेस स्टील वेल्डिङका लागि उत्तम अभ्यासहरू

उच्च गुणस्तरको स्टेनलेस स्टील वेल्ड सुनिश्चित गर्न, उद्योगमा व्यापक रूपमा मान्यता प्राप्त केही उत्तम अभ्यासहरू निम्न छन्:

१. सतह सफाई

वेल्डिङ गर्नुअघि, वेल्डिङमा त्रुटिहरू रोक्नको लागि ग्रीस, अक्साइड र अन्य दूषित पदार्थहरू हटाउन स्टेनलेस स्टीलको सतहहरू राम्ररी सफा गर्नुपर्छ। रासायनिक क्लीनर वा मेकानिकल ग्राइन्डिङ उपकरणहरू प्रयोग गरेर सफाई गर्न सकिन्छ।

२. ताप इनपुटको नियन्त्रण

वेल्डिङ धातुको अत्यधिक तापक्रमबाट बच्न वेल्डिङ करेन्ट, भोल्टेज र वेल्डिङ गति समायोजन गरेर ताप इनपुट नियन्त्रण गर्नुहोस्, जसले गर्दा वेल्ड धातु अत्यधिक तातो हुनबाट जोगिन्छ, जसले गर्दा थर्मल क्र्याकिंग र वेल्डिङ विकृतिको जोखिम कम हुन्छ।

३. शिल्डिङ ग्यासको प्रयोग

वेल्डिङको समयमा वेल्डिङ क्षेत्रलाई हावाको सम्पर्कमा आउनबाट रोक्न र अक्सिडेशन र नाइट्राइडिङबाट बच्न उपयुक्त शिल्डिङ ग्यास (जस्तै शुद्ध आर्गन वा हेलियम) प्रयोग गर्नुपर्छ। बाक्लो-भित्ता भएका सामग्रीहरूको लागि, सुरक्षात्मक प्रभाव सुधार गर्न सुरक्षात्मक ग्यासको दोहोरो तह प्रयोग गर्न सकिन्छ।

४. पहिले तताउने र पछिको ताप उपचार

बाक्लो पर्खाल भएको स्टेनलेस स्टील वा उच्च-कार्बन स्टेनलेस स्टीलको लागि, वेल्डिङ अघि प्रिहिटिंग र वेल्डिङ पछिको ताप उपचारले थर्मल तनाव र दरारहरू कम गर्न सक्छ। प्रिहिटिंग तापक्रम र ताप उपचार तापक्रम सामग्रीको प्रकार र वेल्डिङ प्रक्रिया अनुसार चयन गर्नुपर्छ।

५. उपयुक्त वेल्डिङ सामग्रीको छनोट

वेल्डेड जोइन्टको बल र जंग प्रतिरोध सुनिश्चित गर्न वेल्ड धातु र आधार सामग्रीमा समान रासायनिक संरचना र मेकानिकल गुणहरू छन् भनी सुनिश्चित गर्न आधार सामग्रीसँग मिल्ने वेल्डिंग सामग्रीहरू प्रयोग गर्नुहोस्।

६. वेल्डिङ गुणस्तर परीक्षण

वेल्डिङ पूरा भएपछि, वेल्डेड जोर्नीहरू दरार, पोरोसिटी र स्ल्याग इन्ट्रापमेन्ट जस्ता दोषहरूबाट मुक्त छन् भनी सुनिश्चित गर्न एक्स-रे निरीक्षण, अल्ट्रासोनिक निरीक्षण र डाई पेनिट्रेसन निरीक्षण जस्ता वेल्डिङ गुणस्तर निरीक्षण गरिनुपर्छ।

भविष्यका सम्भावनाहरू

विज्ञान र प्रविधिको प्रगतिसँगै, स्टेनलेस स्टील वेल्डिङ प्रविधि उच्च दक्षता, बुद्धिमत्ता र हरियो दिशामा विकास हुँदै जानेछ। भविष्यमा, स्वचालित वेल्डिङ रोबोट र बुद्धिमान वेल्डिङ नियन्त्रण प्रणालीहरूले वेल्डिङ दक्षता र गुणस्तरमा अझ सुधार गर्नेछन्। साथै, वातावरणमैत्री वेल्डिङ प्रविधिको अनुसन्धान र विकास पनि वेल्डिङ प्रक्रियामा हानिकारक ग्यास उत्सर्जन र सामग्रीको फोहोर कम गर्न महत्त्वपूर्ण दिशा बन्नेछ।

पोस्ट समय: जुन-२०-२०२४