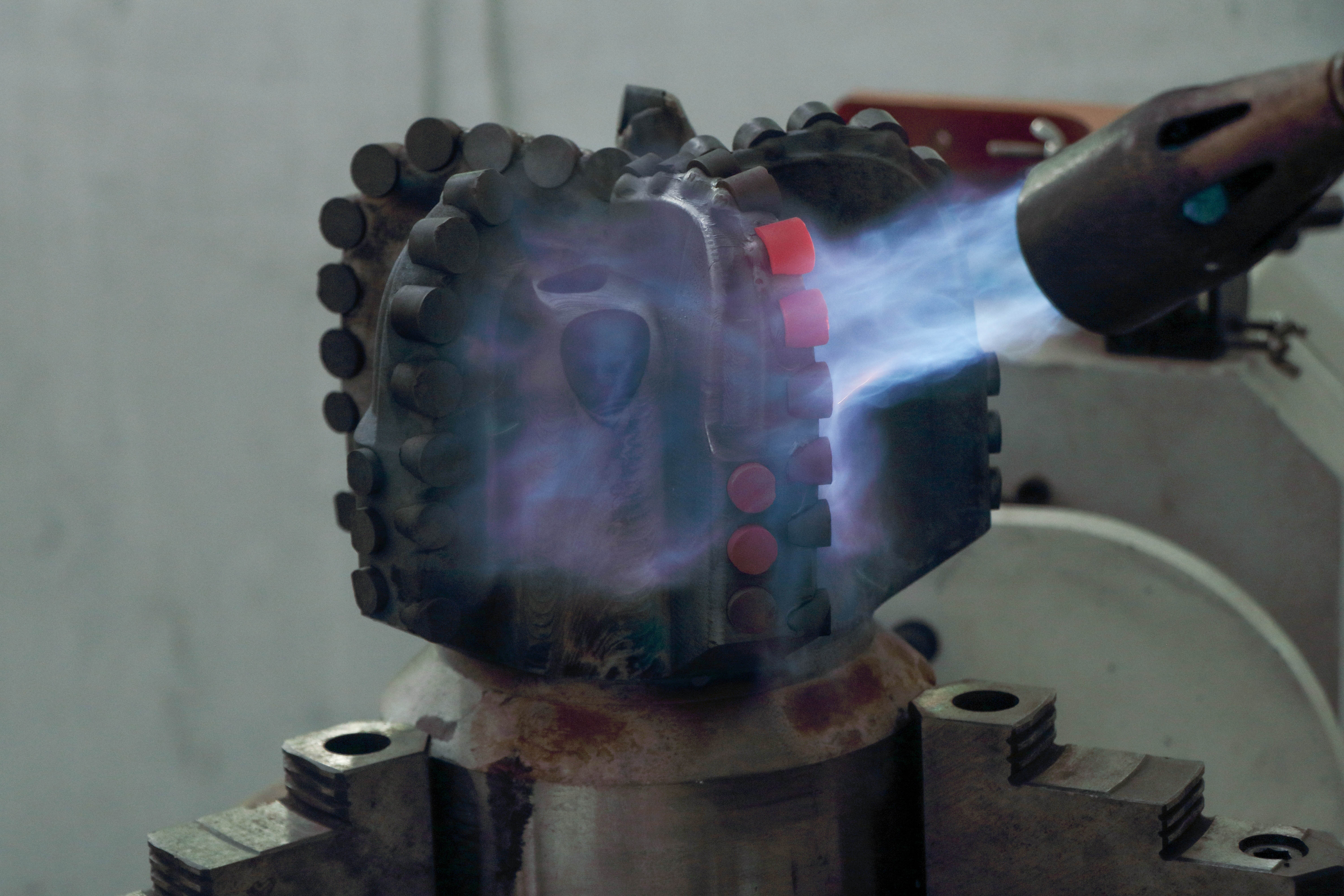

PDC ड्रिल बिटहरूको सतहलाई बलियो बनाउन प्लाज्मा क्ल्याडिङ प्रविधिको प्रयोग तिनीहरूको पहिरन प्रतिरोध, प्रभाव प्रतिरोध र जंग प्रतिरोध सुधार गर्ने प्रभावकारी माध्यम हो।

१. तयारी चरण

(१) क्ल्याडिङ सामग्री निर्धारण गर्नुहोस्

- सामान्यतया प्रयोग हुने क्ल्याडिङ सामग्रीहरू:

- कोबाल्ट-आधारित मिश्र धातु: उच्च पहिरन प्रतिरोध र जंग प्रतिरोध।

- निकेल-आधारित मिश्र धातु: उच्च-तापमान अक्सिडेशन र रासायनिक क्षरण प्रतिरोधी।

- फलाममा आधारित मिश्र धातुहरू: लागत-प्रभावी र मध्यम पहिरन प्रतिरोध आवश्यकताहरूको लागि उपयुक्त।

- सिरेमिक कण प्रबलित मिश्र धातुहरू: जस्तै WC (टंगस्टन कार्बाइड), TiC (टाइटेनियम कार्बाइड), आदि धेरै उच्च पहिरन प्रतिरोध आवश्यकताहरूको लागि।

(२) आवरण क्षेत्रको निर्धारण

- PDC ड्रिल बिटहरूको फ्युजन क्ल्याडिङले सामान्यतया लक्षित गर्दछ:

- फ्ल्याङ्क पार्ट: लगाउने प्रतिरोध बढाउन र घर्षण र काट्ने हानि कम गर्न।

- शवको सतह: समग्र क्षरण र प्रभाव प्रतिरोध बढाउन।

(३) सतह पूर्व उपचार

- तेल, अक्साइड, कोटिंग र अशुद्धता हटाउन क्ल्याडिङ क्षेत्र सफा गर्नुहोस्।

- सतहको खस्रोपन बढाउन र सब्सट्रेटसँग फ्युज गरिएको क्ल्याडिङ तहको बन्धन सुधार गर्न मेकानिकल ग्राइन्डिङ वा स्यान्डब्लास्टिङ उपचार।

२. क्ल्याडिङ प्रक्रियाको कार्यान्वयन

(१) प्लाज्मा क्ल्याडिङ उपकरण सेटअप गर्ने

- उपकरण संरचना:

प्लाज्मा वेल्डिङ बन्दुक, पाउडर फिडर, स्वचालित प्लाज्मा वेल्डिंग मेसिन, आदि ..

- प्रमुख प्यारामिटरहरू सेट गर्नुहोस्:

- आर्क करेन्ट र भोल्टेज: लेपित गरिने सामग्री अनुसार चयन गर्नुहोस्, सामान्यतया १००-३००A को दायरामा।

- ताप इनपुट: सब्सट्रेट विरूपण र कमजोरी दर नियन्त्रण गर्न समायोजन गर्नुहोस्।

- पाउडर खुवाउने दर: क्ल्याडिङ तहको एकरूपता सुनिश्चित गर्न सामान्यतया १० ~ ५० ग्राम/मिनेटको दायरामा।

(२) क्ल्याडिङको कार्यान्वयन

- आवरण प्रक्रिया:

१. प्लाज्मा आर्क सुरु, उच्च-तापमान पग्लने पोखरीको गठन।

२. पाउडर फिडिङ प्रणाली मार्फत, पाउडर सामग्री पग्लिएको पोखरीमा छर्किन्छ र धातुकर्मको रूपमा सब्सट्रेटसँग जोडिन्छ।

३. ड्रिल बिटको आकार अनुसार, एकरूप क्ल्याडिङको लागि सेट मार्गमा, क्ल्याडिङको चुहावट वा अत्यधिक पग्लने कुरा सुनिश्चित गर्न।

- थर्मल प्रभाव नियन्त्रण गर्नुहोस्: प्लाज्मा आर्क प्यारामिटरहरू र शीतलन विधि समायोजन गरेर PDC ड्रिल बिट सब्सट्रेटको अत्यधिक तातो वा विकृतिबाट बच्नुहोस्।

(३) चिसो उपचार

- थर्मल तनावबाट हुने दरारबाट बच्न प्राकृतिक शीतलन वा नियन्त्रित गति शीतलन विधि अपनाउनुहोस्।

३. उपचार पछिको चरण

(१) क्ल्याडिङ गुणस्तरको निरीक्षण

- उपस्थिति निरीक्षण: क्ल्याडिङ तह एकरूप छ कि छैन, दरार र हावा प्वालहरू छैनन् कि छैनन् हेर्नुहोस्।

- कार्यसम्पादन परीक्षण: कठोरता, मोटाई (सामान्यतया ०.५ ~ ३ मिमी), बन्धन बल र अन्य सूचकहरू मापन गर्नुहोस्।

- गैर-विनाशकारी परीक्षण: आन्तरिक दोषहरूको समस्या निवारण गर्न अल्ट्रासोनिक वा एक्स-रे परीक्षण प्रयोग गर्नुहोस्।

(२) फिनिसिङ

- फ्युजन क्ल्याडिङ पछि सतह खस्रो छ भने, PDC ड्रिल बिटहरूको आकार र आकार आवश्यकताहरू पूरा गर्न घुमाउने वा ग्राइन्डिङ उपचार आवश्यक पर्दछ।

(३) कार्यसम्पादन अनुकूलन

- ताप उपचार: यदि आवश्यक भएमा फ्युज गरिएको क्ल्याडिङ तहको संगठनात्मक गुणहरूलाई अझ अनुकूलन गर्न यसलाई निभाउनुहोस् वा टेम्पर गर्नुहोस्।

सावधानीहरू

१. अत्यधिक तातो हुने क्षतिबाट बच्नुहोस्

- प्लाज्मा क्ल्याडिङको समयमा, PDC इन्सर्ट र सब्सट्रेटमा थर्मल क्षति हुनबाट जोगाउन ताप इनपुटलाई कडाइका साथ नियन्त्रण गर्नुपर्छ।

२. सामग्री मिलान

- बन्धन बल र कार्यसम्पादन स्थिरता सुनिश्चित गर्न क्ल्याडिङ सामग्री PDC बिट सब्सट्रेटको सामग्रीसँग मिलाउनु पर्छ।

३. वातावरणीय नियन्त्रण

- सम्भव भएसम्म कम आर्द्रता वा सुरक्षात्मक ग्यास वातावरणमा क्ल्याडिङको गुणस्तरलाई असर गर्ने अक्सिडाइजेसनबाट बच्न।

यो प्रक्रिया नयाँ PDC बिटहरूको कार्यसम्पादन बढाउन र जीर्ण बिटहरू मर्मत गर्न प्रयोग गर्न सकिन्छ।

पोस्ट समय: जनवरी-०९-२०२५