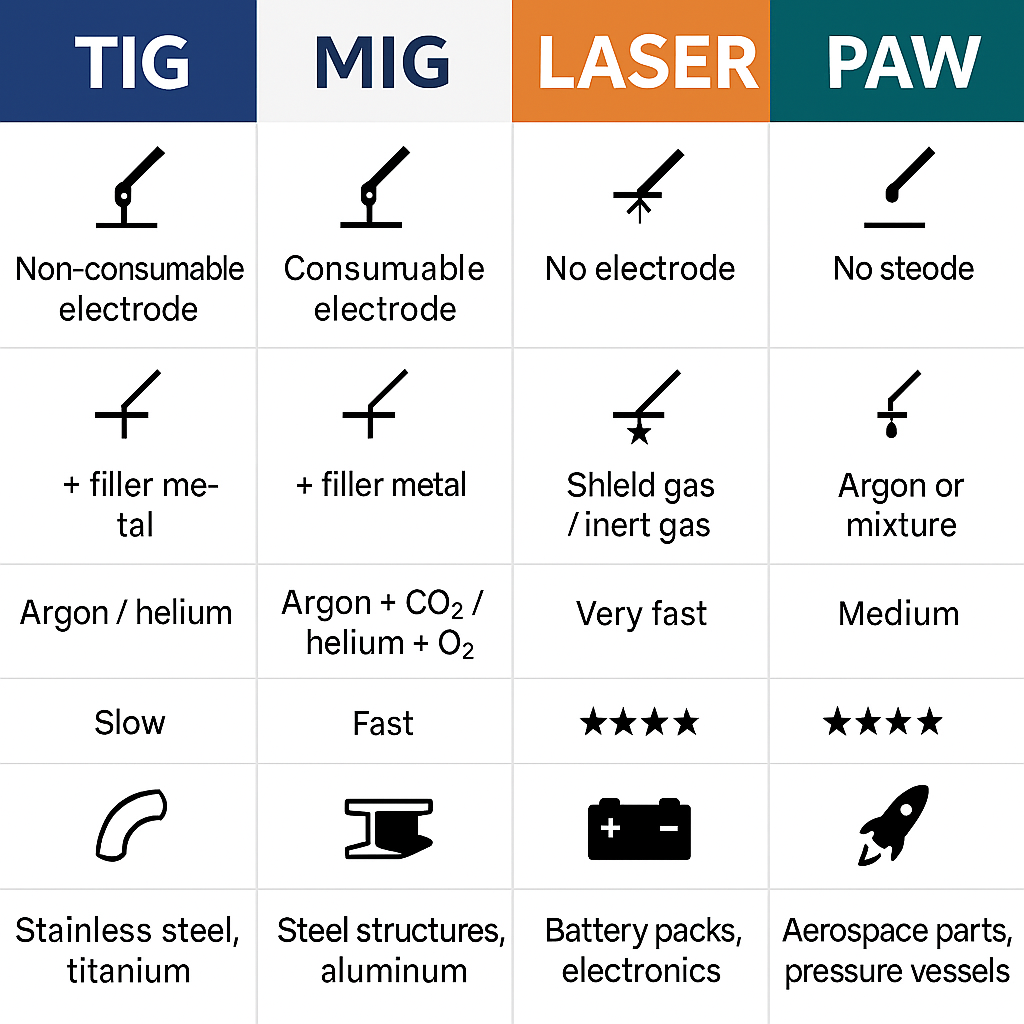

Avec le développement de l'automatisation industrielle et de la fabrication de précision, les méthodes de soudage traditionnelles sont loin de pouvoir répondre à toutes les exigences d'application ; les procédés de soudage TIG, MIG, laser, PAW (soudage à l'arc plasma) et autres ont vu le jour et présentent chacun des avantages uniques dans leurs domaines respectifs.

Différences dans les principes de processus

- Soudage au TIG (Tungsten Inert Gas)(TIG) : l'arc est généré entre l'électrode de tungstène et la pièce à usiner, sans faire fondre l'électrode, le gaz de protection étant de l'air ; haute précision, fonctionnement manuel.

Soudage MIG (Metal Inert Gas) : l’arc électrique se forme entre le fil d’apport et la pièce à souder ; le fil est automatiquement alimenté, fondu et remplit la pièce. Ce procédé de soudage rapide est adapté au soudage en série.

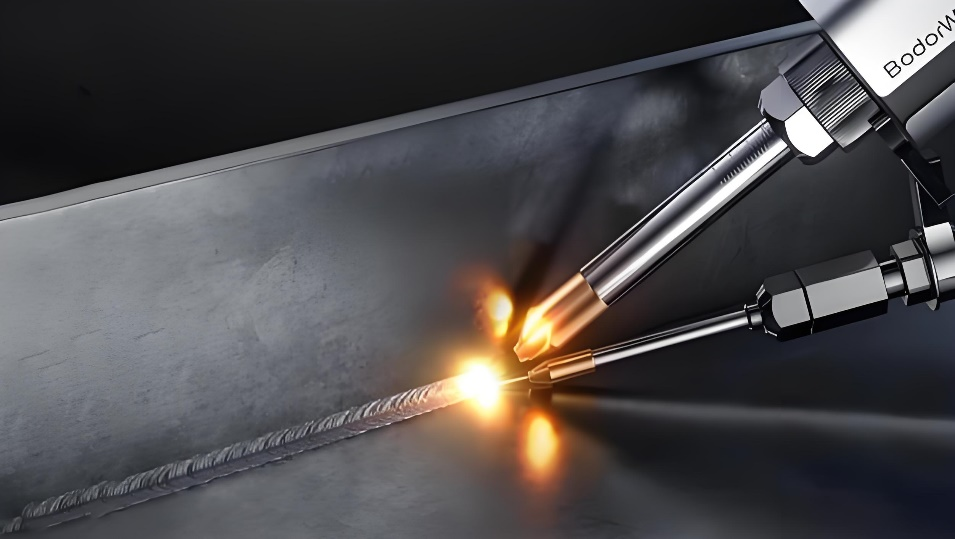

-Soudage laser (Laser)Un faisceau laser à haute énergie est utilisé pour faire fondre le métal, permettant un contrôle précis de la profondeur et de la forme. Procédé sans contact, à faible impact thermique.

-Soudage à l'arc plasma (PAW)Un arc plasma se forme par rétrécissement de la buse, la colonne d'arc est plus concentrée, la densité de chaleur est élevée et il peut souder des plaques épaisses avec une fusion profonde.

Plage d'épaisseur de soudage

- TIGConvient aux matériaux d'épaisseur ultra-mince à moyenne, de 0,1 à 6 mm, idéal pour le soudage à paroi mince des alliages d'acier inoxydable et de titane.

- MIG: Convient aux plaques d'épaisseur moyenne, notamment en acier au carbone, en acier de construction et en alliage d'aluminium, avec une efficacité élevée et une large couverture.

- Laser :Convient aux matériaux ultra-minces jusqu'à 6 mm d'épaisseur, tels que les joints de batteries au lithium et les embouts de moteurs. Les plaques épaisses nécessitent un balayage multicanal.

-PATTE:Large gamme de produits, il peut traiter des plaques d'une épaisseur de 0,1 mm à 10 mm, et permet également le soudage en mode trou de serrure.

Esthétique des cordons de soudure

TIG : la plus belle soudure, la surface est plane, le grain ressemble à des écailles de poisson, couramment utilisée dans la fabrication de viande ou d’objets artisanaux haut de gamme.

MIG : cordon de soudure plus large, plus de projections, convient aux pièces structurelles qui ne nécessitent pas l’aspect du cordon de soudure.

Soudage laser : cordon de soudure extrêmement fin et délicat, quasiment aucun besoin de post-traitement, deuxième meilleur rapport qualité-prix que le soudage TIG, mais avec une vitesse nettement supérieure.

PAW : meilleur que le MIG, deuxième après le TIG, mais plus adapté au soudage par fusion profonde et à l’automatisation.

Adaptabilité à l'automatisation

Le soudage laser et le soudage PAW sont rois en matière d'intégration de l'automatisation :

- Haute précision

- Suit la trajectoire du cordon de soudure

- Peut être combiné avec des systèmes de robotique/vision

Le soudage MIG est également largement utilisé dans les lignes de production automatisées, par exemple dans la fabrication automobile.

Bien que le soudage TIG permette le soudage orbital automatique, il reste fortement dépendant du savoir-faire du soudeur.

Comparaison des procédés TIG, MIG, laser et PAW

Les procédés de soudage TIG, MIG, laser et plasma (PAW) représentent chacun des solutions de soudage adaptées à différents scénarios d'application :

Soudage TIG : reconnu pour la qualité et l’esthétique du cordon de soudure, adapté aux matériaux en tôle mince nécessitant une grande précision de soudage, particulièrement utilisé dans la fabrication haut de gamme d’alliages d’acier inoxydable et de titane ;

Soudage MIG : haute efficacité, facile à utiliser, adapté aux plaques d’épaisseur moyenne et à la production de masse, c’est le principal procédé dans l’automobile, la construction, la mécanique et d’autres domaines ;

Soudage laser : vitesse rapide, faible impact thermique, haut degré d’automatisation, largement utilisé dans l’électronique 3C, les batteries de puissance, les instruments de précision et d’autres fabrications haut de gamme ;

Soudage PAW : combinant la stabilité du TIG et la capacité de fusion profonde du laser, il convient aux applications aérospatiales, aux récipients sous pression et autres pièces critiques exigeant une résistance et une étanchéité élevées.

Le choix du procédé doit se fonder sur le type de matériau, l'épaisseur de la soudure, les exigences de qualité, la maîtrise des coûts et le niveau d'automatisation afin de parvenir à une décision globale.

Date de publication : 18 avril 2025