오늘날 급변하는 신에너지 자동차 기술 속에서 신뢰성과 안전성이 더욱 중요해지고 있습니다.고전압 배선 하네스전력 전송의 신경망으로서의 는 매우 중요합니다. 알루미늄 도체가 경량성과 비용 효율성으로 인해 자동차 배선 하네스에서 구리 도체를 점차 대체함에 따라, 전기화학적 부식, 고온 크리프, 도체 산화와 같은 과제를 효과적으로 해결하는 방법이 업계의 주요 관심사가 되었습니다. 본 논문에서는 네 가지 주요 알루미늄 전력 하네스 용접 기술을 논의합니다.마찰용접 및 크림핑, 마찰용접, 초음파용접,플라즈마 용접,과학적 선택 기반 제조를 위한 새로운 에너지 고전압 배선 하네스.

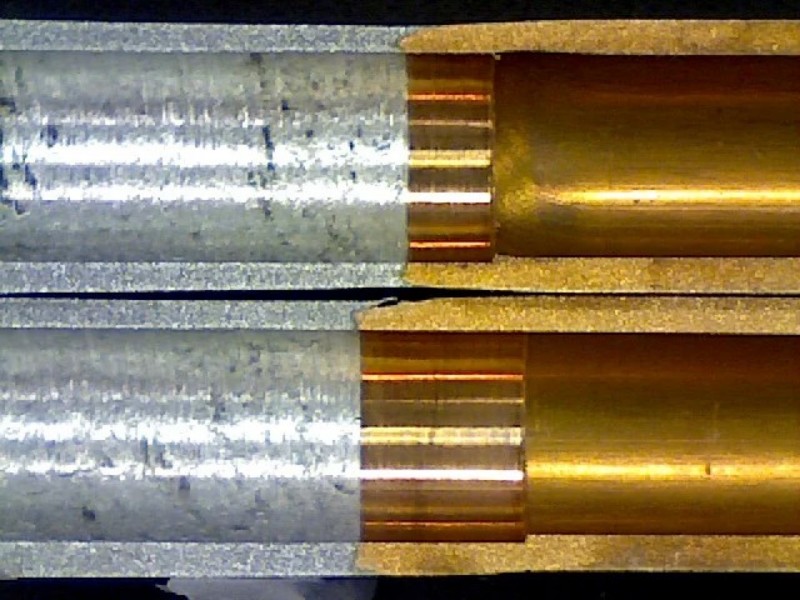

마찰용접 및 크림핑 기술구리와 알루미늄 막대를 마찰 용접하여 합금 전이대를 형성하는 기술은 열 미세 팽창 계수 차이로 인한 열 크리프 문제를 해결할 뿐만 아니라 갈바닉 부식을 효과적으로 억제합니다. 이후 유압 압착 공정을 통해 전기적 및 기계적 특성이 더욱 향상되고 연결 신뢰성이 보장됩니다.

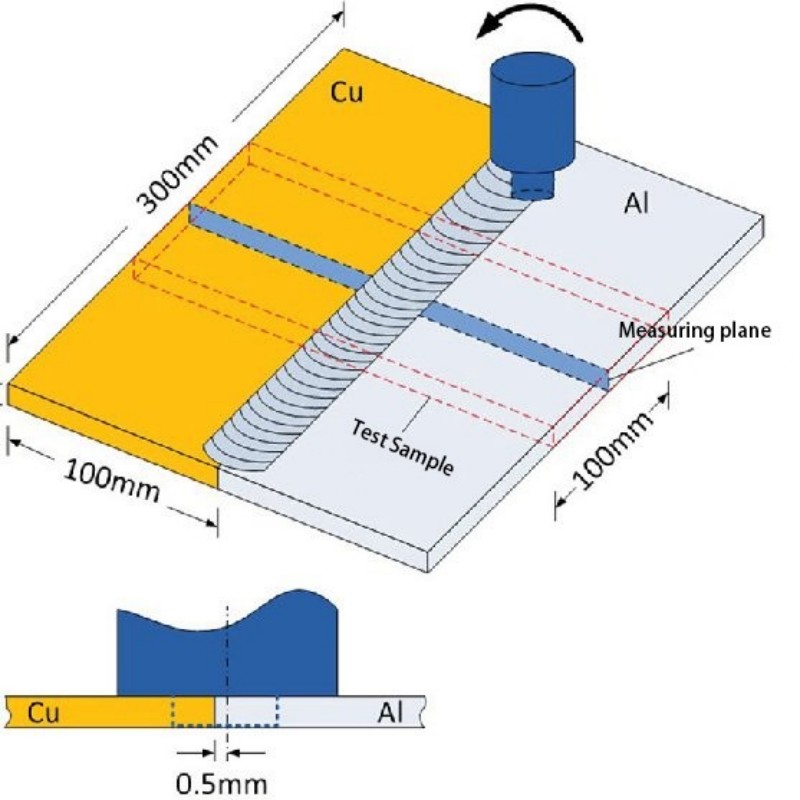

마찰 용접구리-알루미늄 직접 계면 용접을 통해 촘촘한 전이층을 형성하여 부식 위험을 줄이고 공정을 간소화합니다. 그러나 특수 장비 도입과 용접 품질 불안정성은 고려해야 할 요소입니다.

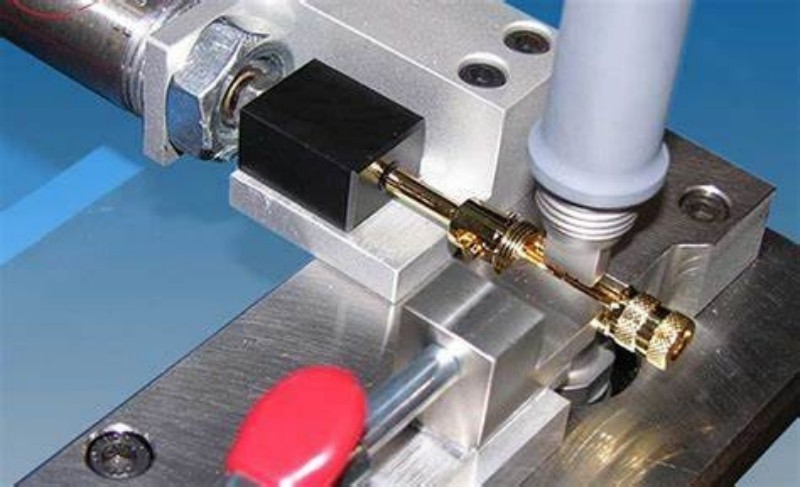

초음파 용접고주파 진동으로 인해 구리와 알루미늄 사이에 합금 전이층이 형성되어 부식을 효과적으로 방지하고 산화층을 제거하며 용접 접합부의 전기적 및 기계적 특성을 향상시킵니다. 비용 효율성과 장비 보급률이 큰 장점이지만, 진동 저항성이 부족하여 특정 상황에서의 적용에 제한이 있습니다.

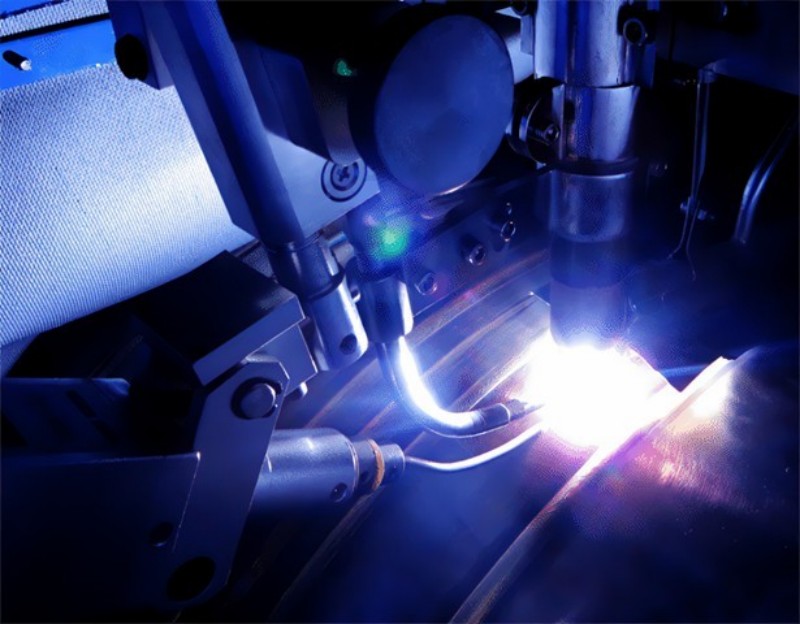

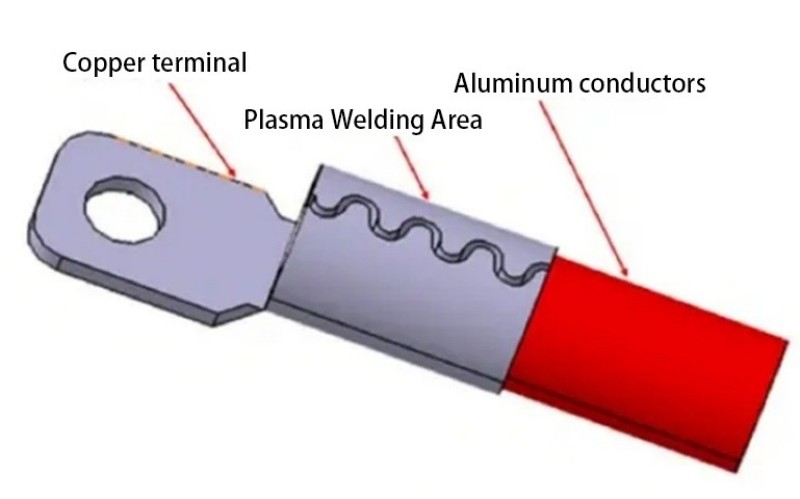

플라즈마 용접반면, 는 압착과 납땜의 이중 안전장치를 통해 우수한 내식성 및 내열 크레이터링성을 제공합니다. 높은 압축비는 산화막을 파괴하고 접촉 저항을 줄이며, 납땜을 추가하면 탁월한 밀봉 효과를 제공하여 연결 부위의 전기적 및 기계적 성능을 향상시킵니다. 플라즈마 용접은 다양한 장점으로 인해 고전압 하네스 용접에 이상적인 선택으로 여겨집니다.

요약하자면, 각 용접 기술은 고유한 장점을 가지고 있으며, 신에너지 고전압 와이어 하네스 용접 요구 사항을 충족하기 위해서는 비용, 효율성, 안전 성능 및 실제 작업 조건을 종합적으로 고려해야 합니다. 탁월한 종합 성능을 갖춘 플라즈마 석탄 용접은 고전압 와이어 하네스 용접 분야에서 폭넓은 응용 가능성을 보여주며, 더욱 가볍고, 고성능이며, 고신뢰성으로 구동되는 신에너지 자동차 산업의 새로운 지평을 열 것입니다. 지속적인 기술 혁신을 통해 신에너지 고전압 와이어 하네스 용접 기술은 앞으로도 지속적으로 최적화되어 친환경 자동차 산업에 더욱 탄탄한 기술 지원을 제공할 것입니다.

게시 시간: 2024년 11월 22일