플라즈마 클래딩기술은 현대 산업 및 제조 기술에서 표면 강화의 핵심 수단이 되고 있습니다. 고온 플라즈마 아크를 이용하여 클래딩 재료를 용융시켜 기판 표면에 증착시켜 치밀하고 고강도의 코팅을 형성합니다. 플라즈마 클래딩 재료는 뛰어난 성능으로 항공우주, 에너지, 자동차 및 기타 분야에서 널리 사용되고 있습니다. 본 논문에서는 플라즈마 클래딩 재료의 분류와 그 특성에 대해 논의합니다.다양한 분야의 응용 프로그램.

플라즈마 클래딩 재료의 분류

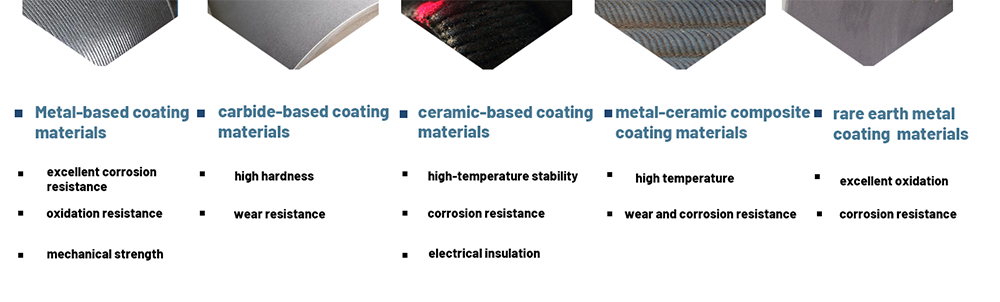

1. 금속 기반 코팅 소재

- 대표적 소재 : 니켈계 합금,[1]코발트 기반 합금[2], [4]스테인리스 스틸

- 적용 분야 : 터빈 엔진 부품, 석유 시추 도구, 산업용 밸브

- 장점: 금속 기반 코팅 재료는 우수한 내식성, 내산화성 및 기계적 강도를 가지고 있어 고온, 고압 및 부식성 환경에 적합합니다.[10]

2. 카바이드계 코팅 소재

- 대표소재 : 텅스텐 카바이드(WC)[3], 크롬 카바이드(Cr3C2)[5]

- 적용 분야: 기계 부품, 광산 장비, 금형 및 다이

- 장점: 카바이드 기반 코팅 재료는 매우 높은 경도와 내마모성으로 알려져 있어 장비와 부품의 수명을 크게 연장할 수 있습니다.[플라즈마 용접기란?]

3가지 세라믹 기반 코팅 소재

- 대표 물질 : 산화 알루미늄(Al2O3)[7], 이산화티타늄(TiO2)[6], 산화지르코늄(ZrO2)[9]

- 적용 분야 : 고온 절연 부품, 항공기 엔진, 반도체 제조 장비

- 장점: 세라믹 기반 코팅 소재는 고온 안정성, 내식성 및 전기 절연성이 뛰어나 고온 환경 및 절연 요구 사항에 이상적입니다.

4. 금속-세라믹 복합 코팅 재료

- 대표 소재 : 니켈계 합금[11]- 텅스텐 카바이드 복합재료, 코발트 기반 합금[8]- 크롬 카바이드 복합 재료

- 적용 분야: 항공우주, 에너지 장비, 자동차 제조

- 장점: 복합 코팅 소재는 금속과 세라믹의 장점을 결합하여 고온, 마모 및 내부식성에 대한 뛰어난 내구성을 제공하며, 복잡한 작업 조건에서도 탁월한 보호 기능을 제공할 수 있습니다.

5. 희토류 금속 코팅 재료

- 대표적 소재 : 이트륨, 란타늄, 세륨계 합금

- 적용 분야 : 가스터빈, 원자력 산업, 고온 합금 부품

- 장점: 희토류 금속 코팅 재료는 고온 환경에서 우수한 산화 및 부식 저항성을 가지고 있어 코팅의 안정성과 수명을 크게 향상시킵니다.

응용 프로그램 예제

1. 항공우주 분야: 니켈 기반 합금과 텅스텐 카바이드 복합 코팅은 항공 엔진 터빈 블레이드와 가스터빈 구성품에 널리 사용되어 내마모성과 고온 내구성을 향상시킵니다.

2. 에너지장: 코발트 기반 합금 코팅은 석유 시추 도구 및 파이프라인에 사용되어 부식 및 마모 저항성을 향상시키고 장비의 서비스 수명을 연장합니다.

3. 자동차: 엔진 피스톤 링과 밸브 시트 링에 크롬 카바이드 코팅을 사용하여 내마모성과 연료 효율을 개선합니다.

미래 전망

재료 과학 및 공정 기술의 지속적인 발전으로 플라즈마 클래드 코팅 소재의 성능은 더욱 향상될 것입니다. 예를 들어, 나노구조 코팅 소재는 특정 응용 분야에서 탁월한 성능을 발휘하는 동시에 더 높은 경도와 인성을 제공할 수 있습니다. 또한, 지능형 제조 및 자동화 기술의 결합은 플라즈마 클래딩 공정의 정밀성과 효율성을 높여 다양한 분야에서 이 기술의 적용을 더욱 촉진합니다.

결론

첨단 표면 처리 기술인 플라즈마 클래딩 코팅 소재는 현대 산업에서 중요한 역할을 합니다. 이러한 코팅 소재를 심층적으로 이해하고 분류함으로써 특정 용도에 적합한 소재를 더욱 효과적으로 선택하고 제품 성능과 신뢰성을 향상시킬 수 있습니다. 앞으로도 새로운 소재와 공정의 지속적인 개발을 통해 플라즈마 클래딩 코팅 기술은 다양한 산업 분야에서 독보적인 장점과 폭넓은 응용 가능성을 보여줄 것입니다.[12]

게시 시간: 2024년 7월 12일